Indice

- Figure di riferimento

- Regole di accesso

- Descrizione del laboratorio

- Regole generali di sicurezza e comportamento degli utenti

- Regole di sicurezza specifiche per l’ utilizzo della strumentazione

- Uso della cappa chimica;

- Uso dell'impianto di erogazione di acqua ultrapura;

- Uso della glove box;

- Uso del mask aligner;

- Uso dello spin coater;

- Uso della hotplate;

- Uso del sistema per trattamenti superficiali al plasma;

- Uso del sistema per Reactive Ion Etching;

- Uso del forno a vuoto;

- Uso del microscopio ottico;

- Uso del wafer scriber.

Figure di riferimento

- Responsabile del Laboratorio (RDL): Alessandro di Bona

- Responsabile Servizio Protezione e Prevenzione (SPP): Milena Toselli

Regole di accesso

Possono accedere al laboratorio solo due categorie di persone: UTENTI e OSPITI.

L'elenco degli utenti autorizzati è mantenuto dal RDL ed è esposto sulla porta di accesso al laboratorio.

Gli ospiti possono accedere al laboratorio solo se accompagnati da un utente e non operano autonomamente con le attrezzature.

Gli utenti devono compilare la Scheda delle Mansioni predisposta dal SPP e devono essere in possesso dell'attestato di frequenza del corso “Formazione generale alla prevenzione e alla sicurezza sul lavoro” dell'Università di Modena e Reggio Emilia o equiparati. In relazione alla particolare attività descritta sulla Scheda delle Mansioni potrebbe essere richiesto di completare moduli di formazione su rischi specifici.

Gli utenti dichiarano di aver preso visione del presente documento.

La non osservanza delle procedure e delle regole descritte in questo documento implica, oltre alla responsabilità penale di fronte alla legge, l’adozione di azioni disciplinari nei confronti dei trasgressori. Per eventuali consulenze ci si può rivolgere al RDL o al SPP.

Descrizione del laboratorio

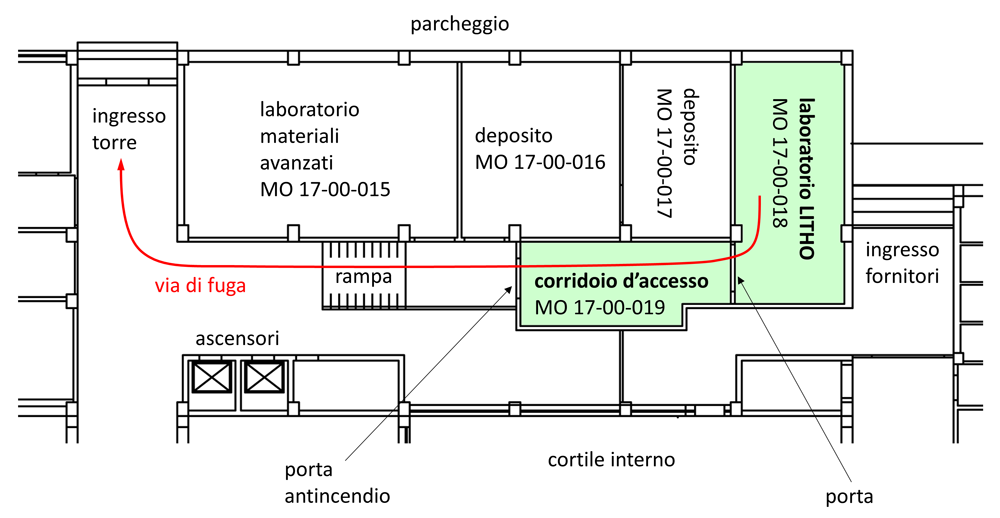

Il laboratorio LITHO è situato presso l'edificio Fisica, piano terra, livello seminterrato. È costituito da un locale di accesso (locale MO-17-00-019) al quale si accede attraverso una porta antincendio posta ai piedi della rampa di discesa di fronte agli ascensori e da un locale laboratorio (locale MO-17-00-018), separati da una porta. L'accesso e la via di fuga al laboratorio sono costituiti dalla porta antincendio.

Figura 1: Aree verdi: Laboratorio LITHO; MO 17-00-019) locale di accesso; MO 17-00-018) locale laboratorio. La freccia rossa indica la via di fuga.

Il laboratorio LITHO è dotato dei seguenti impianti:

- un sistema di aspirazione per gli armadi di sicurezza contenenti i reagenti e i reflui;

- un sistema di aspirazione per la cappa chimica;

- un sistema di aspirazione dei vapori generati dalle attrezzature;

- un sistema UTA per la circolazione/riscaldamento/raffrescamento dell'aria prelevata dall'esterno, collegato al sistema di riscaldamento/raffrescamento generale;

- una linea di distribuzione dell'aria compressa;

- una linea di distribuzione di azoto;

- una linea di distribuzione di argon, al momento non utilizzata e non collegata a bombole di gas.

- quattro linee di distribuzione di argon, ossigeno, CF4 e CHF3 per il funzionamento del sistema di Reactive Ion Etching (RIE)

- sensori antincendio collegati all'impianto antincendio generale;

- un sensore di carenza di ossigeno;

- un sensore di eccesso di ossigeno;

- un sensore di eccesso di vapori di solventi;

- un sistema di apertura motorizzato della finestra;

- un lavaocchi;

- un fancoil per l'aria interna collegato al sistema di riscaldamento/raffrescamento generale;

- un condizionatore/pompa di calore per l'aria interna, indipendente dal sistema di riscaldamento generale.

Il locale di accesso ospita i seguenti arredi/impianti/attrezzature:

- un compressore d'aria di emergenza;

- uno scaffale contenente le schede di sicurezza (MSDS) delle sostanze chimiche in uso nel laboratorio e i manuali d'uso delle apparecchiature e degli strumenti;

- due armadi contenenti accessori per gli strumenti del laboratorio;

- un armadio per la vetreria;

- un mobile con vetrine contenenti campioni, accessori, strumentazione da banco;

Il locale laboratorio ospita i seguenti arredi/strumenti/attrezzature:

- una cappa chimica aspirata;

- un sistema di purificazione e distribuzione dell'acqua all'interno della cappa chimica;

- due armadi aspirati per lo stoccaggio dei reagenti e dei reflui;

- una glove box;

- un mask aligner;

- uno spin coater;

- una hotplate;

- un sistema per trattamenti superficiali al plasma;

- un sistema per Reactive Ion Etching (RIE);

- un forno a vuoto per trattamenti con HDMS;

- un microscopio ottico;

- un wafer scriber;

- una vetrina contenente campioni, accessori, strumentazione da banco;

Le linee di distribuzione dei gas sono collegate al bombolaio esterno vicino all'ingresso fornitori dell'edificio Fisica, porta n. 3.

Figura 2: Bombolaio esterno del laboratorio LITHO: a) porta d'accesso al bombolaio, presso l'ingresso fornitori dell'edificio Fisica; b) rampe di collegamento delle bombole di azoto per la linea di distribuzione del laboratorio LITHO, presso il box n. 3.

Un eventuale abbassamento del livello di ossigeno nel laboratorio causato da perdite di gas è segnalato dal sensore di carenza ossigeno con allarme visivo e sonoro. In caso di intervento del sensore, la finestra motorizzata si apre automaticamente e si accende il segnalatore di allarme ossigeno. In questa eventualità occorre uscire immediatamente dal laboratorio, utilizzando la via di fuga. La finestra motorizzata può essere azionata anche manualmente, agendo sul comando posto a destra della porta di separazione interna.

L'eccesso di ossigeno o la presenza di un livello eccessivo di vapori di solventi nel laboratorio sono segnalati da allarmi visivi e sonori dedicati. In caso di allarme occorre uscire immediatamente dal laboratorio, utilizzando la via di fuga.

Figura 3: Sistema di rilevazione carenza di ossigeno: a) sensore carenza di ossigeno; b) indicatore carenza di ossigeno.

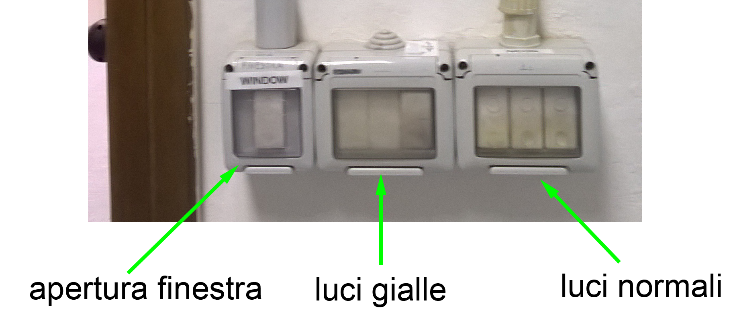

Il laboratorio può essere completamente oscurato dalla luce esterna ed illuminato artificialmente con luce gialla non contenente radiazione UV (lampade a vapori di sodio). L'illuminazione è controllata dagli interruttori posti a destra della porta di separazione interna. È vietato operare all'interno del laboratorio senza illuminazione.

Figura 4: Controllo della finestra motorizzata e delle luci del laboratorio LITHO.

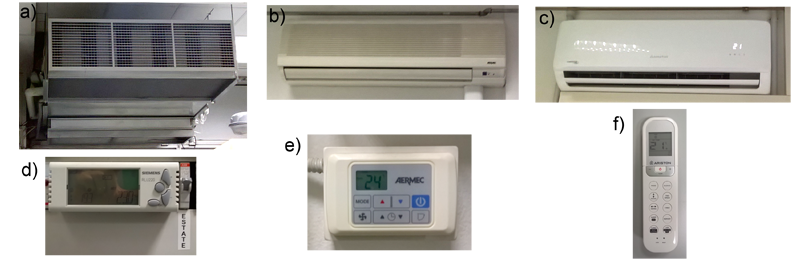

La climatizzazione del locale è controllata da:

- una unità di trattamento aria (UTA) collegata all'impianto di climatizzazione centralizzato dell'edificio Fisica per il riequilibrio dei flussi d'aria estratti dai sitemi di aspirazione dei vapori della cappa chimica e delle attrezzature;

- un fancoil collegato all'impianto di climatizzazione centralizzato dell'edificio Fisica;

- un condizionatore/pompa di calore indipendente per la climatizzazione del laboratorio fuori dagli orari di funzionamento del impianto di climatizzazione centralizzato.

Figura 5: Sistema di climatizzazione del laboratorio LITHO: a) sistema UTA; b) fancoil; c) condizionatore/pompa di calore; d) unità di controllo UTA, inserita nel quadro elettrico del locale di accesso; e) unità di controllo del fancoil, installata a muro; f) telecomando del condizionatore/pompa di calore.

Regole generali di sicurezza e comportamento degli utenti

Utenti e ospiti del laboratorio LITHO devono rispettare le seguenti regole generali di comportamento:

Regole generali

Utenti e ospiti del laboratorio LITHO devono seguire le seguenti regole:

- Memorizzare la posizione delle vie di accesso e di uscita;

- Fare attenzione alla segnaletica di sicurezza;

- Localizzare la cassetta di primo soccorso più vicina ed individuare la posizione dei dispositivi di protezione individuale (DPI) e collettiva (DPC);

- Localizzare i contenitori dei rifiuti;

- Informare prontamente il RDL di ogni situazione irregolare nell'utilizzo degli strumenti;

- Collaborare con il RDL e con gli altri utilizzatori per mantenere in efficienza il sistema di sicurezza e le attrezzature;

- Leggere attentamente i manuali d'uso degli strumenti ed operare unicamente secondo le indicazioni;

- Prima di usare qualunque sostanza chimica, prepararsi ed aggiornarsi sui regolamenti e la normativa vigente in materia, leggere attentamente le schede di sicurezza, nonché le indicazioni di rischio ed i consigli di sicurezza presenti sull'etichetta e seguire le istruzioni per la loro manipolazione, stoccaggio ed eliminazione;

- Etichettare correttamente tutti i contenitori delle sostanze chimiche in modo da poterne riconoscere in ogni momento il contenuto;

- Usare in laboratorio i dispositivi di protezione individuale appropriati per ogni livello di rischio (camici, guanti a perdere, occhiali, adeguate maschere protettive, calzature) che devono essere utilizzati correttamente e tenuti sempre in buono stato di manutenzione;

- Verificare se i guanti utilizzati per la manipolazione delle sostanze chimiche sono compatibili con le stesse;

- Comunicare con i colleghi per avvisare dell'esperimento in corso nel caso in cui si manipolino sostanze pericolose;

- Mantenere in ordine e pulito il laboratorio; Rimuovere prontamente vetreria e attrezzature quando non servono più; Non introdurre sostanze ed oggetti estranei all'attività lavorativa;

- Tenere gli apparecchi elettrici il più lontano possibile da sorgenti di umidità e vapori infiammabili;

- Conservare i reflui dei processi nei contenitori appositamente dedicati per il tempo strettamente necessario allo smaltimento;

- Osservare le regole di prevenzione e sicurezza del laboratorio e seguire le disposizioni date dal RDL;

- In caso di allarme, lasciare il laboratorio seguendo le procedure di evacuazione previste in casi di emergenza;

- Impedire al personale non addetto l'accesso alle zone pericolose.

Divieti

All'interno del laboratorio LITHO è proibito:

- Lavorare da soli;

- Conservare o consumare cibi e bevande;

- Lasciare senza sorveglianza reazioni chimiche;

- Abbandonare materiali non identificabili nelle aree di lavoro;

- Toccare le maniglie delle porte e altri oggetti del laboratorio con i guanti con cui si sono maneggiate sostanze chimiche;

- È assolutamente vietato l'uso dei guanti al di fuori del laboratorio; nel caso in cui necessariamente si debbano trasportare materiali per cui è richiesto l'uso dei guanti è obbligatorio farsi accompagnare da qualcuno che non li indossa per aprire le porte, premere i tasti in ascensore, ecc...

- Utilizzare apparecchi elettrici privi della certificazione CE;

- Effettuare operazioni non previste esplicitamente in questo documento senza l'autorizzazione del RDL.

Norme di base per lo stoccaggio di agenti chimici

Per lo stoccaggio di agenti chimici presso il laboratorio LITHO è obbligatorio attenersi alle seguenti indicazioni:

- Gli agenti chimici devono essere conservati unicamente negli armadi di sicurezza, suddivisi secondo la loro tipologia (acidi, basi, solventi).

- Gli agenti chimici devono essere conservati nelle loro confezioni originali.

- Qualora sia necessario travasare un agente chimico, il recipiente deve essere etichettato in modo tale da riportare le indicazioni presenti sul contenitore originale e che queste siano leggibili anche a distanza di tempo.

- I recipienti contenenti agenti chimici devono essere accuratamente etichettati, sulle etichette devono essere riportate tutte le indicazioni obbligatorie per legge (nome della sostanza, pittogrammi, frasi di rischio R, consigli di prudenza S, indicazioni relative al fornitore e massa o volume del contenuto).

- Gli agenti chimici presenti nel laboratorio devono essere corredati della apposita scheda dati di sicurezza, conservata sull'apposito scaffale collocato nel locale di accesso al laboratorio (vedi Figura 9).

- Lo stoccaggio deve rispettare le condizioni riportate sulla schede di sicurezza dello specifico agente chimico; è quindi necessario acquisire tali schede prima di acquistare gli agenti chimici.

- È proibito conservare presso il laboratorio LITHO agenti chimici diversi da quelli riportati nell'elenco degli agenti chimici consentiti.

- Non si devono mescolare fra loro agenti chimici diversi se non si è certi della loro compatibilità.

- I contenitori degli agenti chimici devono essere sempre richiusi dopo l'uso e riposti negli appositi armadi.

- Dopo l'uso, gli armadi di sicurezza devono essere chiusi a chiave.

- Periodicamente, deve essere verificata l'integrità dei contenitori per evitare perdite e diffusioni di sostanze pericolose nell'ambiente.

- Durante la movimentazione dei contenitori, essi devono essere chiusi e gli operatori devono indossare guanti adeguati alla pericolosità dell'agente chimico.

- Gli agenti chimici pericolosi non devono essere stoccati sul pavimento, sui banchi di lavoro o sotto cappa.

Figura 6: Armadi di sicurezza ventilati collocati presso il laboratorio LITHO.

Gli armadi di sicurezza ventilati non devono essere utilizzati come luoghi di stoccaggio permanente di prodotti chimici. L'eventuale stoccaggio degli agenti chimici e dei reflui dei processi di lavorazione in attesa di smaltimento viene fatto nell'apposito locale esterno all'edificio Fisica. Al termine delle attività i contenitori degli agenti chimici non più utilizzati devono essere trasferiti nell’apposito deposito collocato all’esterno dell’edificio fisica, liberando così spazio negli armadi ventilati per altri utenti.

Figura 7: Locale di stoccaggio di agenti chimici e reflui, situato di fronte alla porta fornitori dell'edificio Fisica.

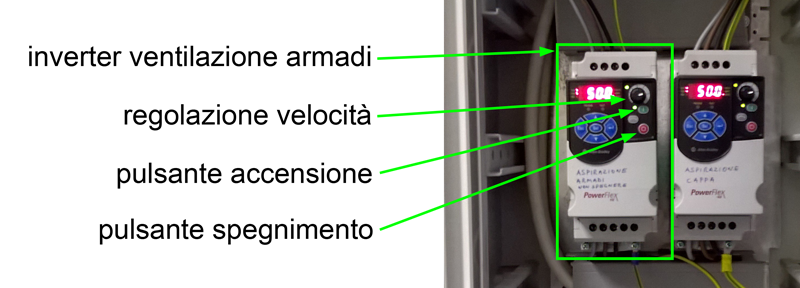

La ventilazione degli armadi di sicurezza deve essere sempre attiva e si controlla agendo sul quadro elettrico situato nel locale laboratorio, sulla sinistra della porta di separazione interna. Il quadro elettrico contiene due inverter. La ventilazione degli armadi di sicurezza è controllata da quello di sinistra.

Figura 8: Quadro elettrico per la regolazione degli inverter di aspirazione degli armadi di sicurezza.

Per avviare la ventilazione degli armadi di sicurezza (sempre accesa, di norma), premere il pulsante verde di accensione. Verificare che la frequenza dell'inverter sia di 50 ± 1 Hz agendo eventualmente sulla manopola di regolazione della velocità. Segnalare al RDL ogni eventuale malfunzionamento.

I reflui dei processi chimici da avviare a smaltimento vengono riposti temporaneamente negli armadi di sicurezza, divisi per tipologia. Per ogni tipologia di refluo è presente un apposito contenitore a collo largo corrispondentemente etichettato.

È obbligatorio attenersi al seguente schema di suddivisione, che tiene conto del protocollo di smaltimento predisposto dal Servizio di Prevenzione e Protezione dell'Università degli Studi di Modena e Reggio Emilia e della compatibilità degli agenti chimici da smaltire.

| Descrizione prodotto | CER | simboli | descrizione breve | note |

|---|---|---|---|---|

| soluzione acquosa contenente HF e NH4F in proporzioni variabili, HF < 10%, NH4F < 40%; | 06 01 03 |   |

Recupero HF e NH4F | Introdurre esclusivamente: Buffered Oxyde Etchant (BOE, BHF) soluzioni acquose di HF soluzioni di NH4F |

| soluzione acquosa contenente HCl, HNO3, H2SO4 in proporzioni variabili, concentrazione di acidi < 40%; | 06 01 06 |  |

Recupero HCl, HNO3, H2SO4 | Introdurre esclusivamente: soluzioni acquose di HCl soluzioni acquose di HNO3 soluzioni di acquose di H2SO4 |

| miscela di etanolo, propanolo, metanolo, acetone, MBK (methyl-butil-ketone) e NMP (N-methyl-pirrolidone, CAS# 872-50-4) in proporzioni variabili con tracce di resina PMMA e Novolak disciolte; | 07 01 04 |    |

Recupero solventi organici NON alogenati | Introdurre esclusivamente: etanolo propanolo metanolo acetone methyl-butyl-ketone (MBK) N-methyl-pirrolidone (NMP) Shipley 1165 remover |

| miscela di tricloroetilene e clorobenzene in proporzioni variabili, con tracce di resina PMMA disciolta; | 07 01 03 |    |

Recupero solventi organici alogenati | Introdurre esclusivamente: tricloroetilene >clorobenzene |

| soluzione acquosa contenente NaOH, KOH, in proporzioni variabili concentrazione di basi < 50% e tracce di resina novolak disciolta; | 06 02 05 |  |

Recupero KOH e NaOH | Introdurre esclusivamente: soluzioni acquose di KOH soluzioni acquise di NaOH |

| soluzione acquosa di NH4OH (conc. inferiore 20%) TMAH (idrossido di tetrametilammonio, CAS# 75-59-2), (conc. < 5%); | 06 02 03 |   |

Recupero NH4OH e TMAH | Introdurre esclusivamente: soluzioni acquose di NH4OH Tetramethylammonium hydroxide (TMAH) Shipley series 300 developer |

| soluzione salina di KI (< 20%), I2 (<10%), K3Fe(CN)6 (ferrocianuro di potassio) < (10%), FeCl3 (<30%), con tracce di Fe, Cu e Au disciolte; | 06 03 11 |   |

Recupero KI, I2, K3Fe(CN)6,FeCl3 | Introdurre esclusivamente: soluzioni acquose di KI soluzioni acquose di I2 soluzioni acquose di K3Fe(CN)6 soluzioni acquose di FeCl3 |

Procedure da seguire in caso di piccole emergenze ambientali

In caso di fuoriuscita di agenti chimici, occorre immediatamente attuare le procedure di seguito indicate per limitare rischi di inquinamento ambientale e di danni alle persone coinvolte:

- Aprire la finestra motorizzata agendo sul comando installato a destra della porta interna per favorire la ventilazione naturale e la dispersione di eventuali vapori pericolosi presenti nell’aria;

- Creare una “zona sicura” intorno al luogo di pericolo: rimuovere eventuali fonti d’innesco, far cessare eventuali lavorazioni in corso, togliere tensione alle apparecchiature elettriche, allontanare eventuali materiali o sostanze non compatibili;

- Reperire rapidamente la scheda di sicurezza (conservate nello scaffale posto nel locale di ingresso al laboratorio) della sostanza al fine di poter trarre importanti indicazioni su come effettuare l’intervento;

- Si deve intervenire solo in condizioni di sicurezza;

- Non fronteggiare l’emergenza da soli.

- Prima di intervenire su una fuoriuscita di agenti chimici è necessario indossare D.P.I. specifici per la protezione dal contatto con la sostanza fuoriuscita (guanti, occhiali paraspruzzi, indumenti di protezione) nonché dall’inalazione di vapori della stessa (maschere con filtro), secondo le indicazioni fornite dalla scheda di sicurezza del prodotto;

- Arrestare la fuoriuscita di liquidi con un idoneo materiale assorbente.

Una volta arginato lo sversamento:

- Raccogliere il materiale assorbente, contaminato, inserendolo in appositi contenitori per poi inviarlo a smaltimento come rifiuto speciale;

- Dopo aver rimosso il materiale fuoriuscito, pulire la zona ed i materiali interessati dallo sversamento;

Nella seguente tabella sono indicati i mezzi consigliati per rimuovere eventuali sversamenti di agenti chimici.

| Tipo di sversamento | Mezzi consigliati |

|---|---|

| Acidi inorganici | Applicare bicarbonato di sodio/ossido di calcio o sodio carbonato/ossido di calcio. Assorbire con granuli o vermiculite. NOTE: L'acido fluoridrico è un'eccezione (vedi sotto) |

| Acido cloridrico | Non usare acqua. Assorbire con sabbia o bicarbonato di sodio. |

| Basi (alcali caustici) | Neutralizzare con acido o altri neutralizzatori chimici e assorbire con granuli o vermiculite. |

| Idrocarburi alogenati | Assorbire con granuli o vermiculite |

| Acido fluoridrico | Assorbire con carbonato di calcio (o ossido di calcio) piuttosto che bicarbonato di sodio che può portare alla formazione di sodio fluoruro considerato più tossico dei calcio fluoruro. Curare molto la scelta dei granuli per l'assorbimento dell'acido, quelli che contengono silicati incompatibili con l'acido fluoridrico |

| Soluzioni di sali inorganici | Applicare soda |

| Agenti ossidanti | Applicare bisolfito di sodio |

| Perossidi (reazioni violente con l'acqua) | Assorbire con granuli o vermiculite |

| Sostanze riducenti | Applicare soda o bicarbonato di sodio |

È disponibile un kit per la raccolta degli sversamenti accidentali, collocato nell'armadio nel locale di accesso al laboratorio LITHO (vedi Figura Xb).

Regole di sicurezza specifiche per l’ utilizzo della strumentazione

In questa sezione vengono fornite le informazioni di base per l'utilizzo in sicurezza della strumentazione e delle attrezzature presenti nel laboratorio LITHO. Prima di utilizzare qualsiasi attrezzatura è obbligatorio anche prendere visione del relativo manuale d'uso dello strumento, presente nello scaffale predisposto, collocato nel locale d'accesso al laboratorio.

Figura 9: Scaffale per le schede di sicurezza (MSDS) degli agenti chimici presenti in laboratorio e per i manuali d'uso della strumentazione. È collocato nel locale di accesso al laboratorio LITHO.

Informazioni per l’uso in sicurezza della cappa chimica

La cappa chimica è da considerarsi zona di potenziale pericolo, in quanto all'interno di essa possono potenzialmente svilupparsi atmosfere infiammabili, esplosive o tossiche. Per tale motivo la cappa deve essere mantenuta perfettamente efficiente.

Figura 10: Cappa chimica del laboratorio LITHO (vista anteriore).

I processi chimici che possono essere eseguiti all'interno del laboratorio LITHO sono unicamente quelli strettamente connessi al processo litografico ed in particolare:

- pulizia del substrato con solventi e/o processo RCA;

- sviluppo del photoresist o del resist elettronico con relativo developer;

- rimozione del photoresist o del resist elettronico con NMP o altro solvente;

- rimozione dell'ossido con soluzione BOE;

- etching di film con soluzioni acide o alcaline diluite;

- deep etching del Si con soluzione KOH.

Processi chimici diversi da quelli riportati qui sopra non sono consentiti.

È proibito smaltire qualsiasi sostanza chimica, a qualunque livello di concentrazione, nello scarico del lavandino della cappa o in quello nel corridoio d'ingresso. I reflui dei processi chimici, a seconda della loro tipologia, devono essere conservati, unicamente per il tempo strettamente necessario allo smaltimento, negli appositi contenitori posti all'interno degli armadi di sicurezza.

Nell'esecuzione di qualsiasi processo chimico è obbligatorio l'uso di maschera o occhiali protettivi, camice e guanti appropriati per il livello di rischio. Terminato il processo è obbligatorio smaltire correttamente i reflui, lavare accuratamente la vetreria con l'acqua ultrapura disponibile nella cappa e riporre la vetreria pulita sulla rastrelliera o nell'armadio presente nel corridoio di ingresso.

Come utilizzare la cappa chimica:

- Tutte le operazioni con prodotti chimici pericolosi devono essere compiute sotto cappa ventilata;

- Prima di iniziare la lavorazione, accertarsi che l'aspirazione della cappa e la ventilazione del laboratorio siano in funzione;

- Se ci sono dei dubbi sul funzionamento o sulla periodicità delle verifiche contattare, attraverso il RDL, il SPP e non usare la cappa finché non si è certi del suo corretto funzionamento;

- Evitare di creare correnti d'aria in prossimità di una cappa in funzione (apertura di porte o finestre, transito frequente di persone);

- La zona lavorativa e tutto il materiale nella cappa devono essere lontani dall'apertura frontale almeno 15-20 cm;

- Mantenere pulito ed ordinato il piano di lavoro durante e dopo ogni lavorazione;

- Tenere sotto cappa solo il materiale strettamente necessario all'attività: non usare la cappa come deposito;

- Non ostruire il passaggio dell'aria lungo il piano della cappa e qualora sia necessario utilizzare attrezzature che ingombrano il piano sollevarle almeno di 5 cm rispetto al piano stesso e tenerle distanziate anche dalle pareti;

- Tenere conto in ogni caso che non vanno ostruite le feritoie di aspirazione della cappa;

- Tutti gli utenti della cappa devono essere a conoscenza delle procedure di emergenza da compiere in caso di esplosione o incendio nella cappa.

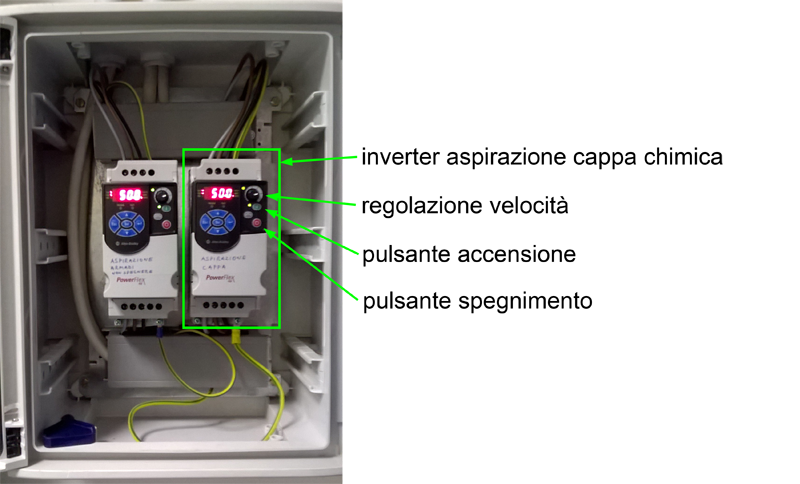

L'aspirazione della cappa si controlla agendo sul quadro elettrico situato nel locale laboratorio, sulla sinistra della porta di separazione interna. Il quadro elettrico contiene due inverter. L'aspirazione della cappa è controllato da quello di destra.

Figura 11: Quadro elettrico per la regolazione degli inverter di aspirazione della cappa chimica.

Per avviare l'aspirazione della cappa, premere il pulsante verde di accensione. Verificare che la frequenza dell'inverter sia di 50 ± 1 Hz agendo eventualmente sulla manopola di regolazione della velocità. Terminato il processo, spegnere l'aspirazione della cappa premendo il pulsante rosso di spegnimento.

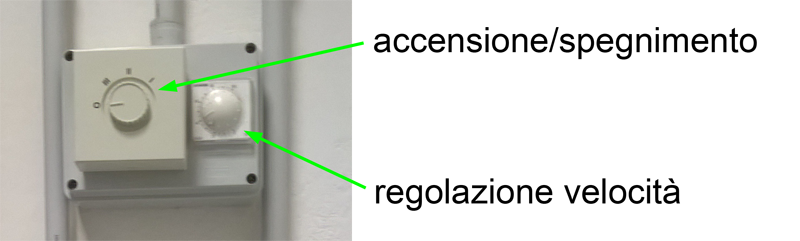

Per il corretto funzionamento della cappa è necessario compensare la depressione del laboratorio causata dall'aspirazione della cappa con l'immissione di aria esterna attraverso l'impianto UTA di ventilazione del laboratorio. È pertanto necessario accendere la ventilazione del laboratorio ogni volta che si accende l'aspirazione della cappa. La ventilazione del laboratorio è controllata dal quadro elettrico situato nel locale laboratorio, sulla destra della porta di separazione interna.

Figura 12: Quadro elettrico per il controllo della ventilazione del laboratorio.

Per accendere la ventilazione del laboratorio, ruotare la manopola di accensione in posizione "I" e verificare che la manopola di regolazione della velocità sia impostata su 30%. Per spegnere la ventilazione, ruotare la manopola di accensione in posizione "0".

Informazioni per l’uso in sicurezza dell'impianto di erogazione di acqua ultrapura

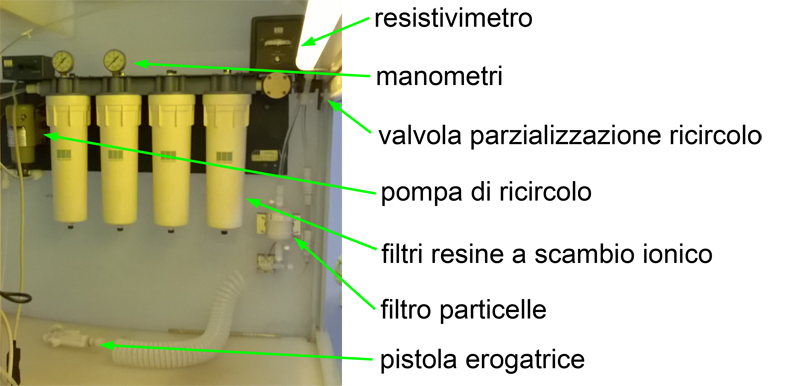

La cappa chimica è dotata di un impianto per lo stoccaggio, la purificazione, la circolazione e l'erogazione di acqua ultrapura, immagazzinata in un serbatoio di capacità 50 litri posto all'interno della cappa chimica. Un sistema di filtri a scambio ionico purifica e mantiene pura l'acqua del serbatoio, che viene fatta ricircolare all'interno dell'impianto mediante una pompa. La quantità di acqua ricircolata e la pressione di erogazione sono regolate da una valvola di parzializzazione del ricircolo, che deve essere regolata in modo che la pressione letta sul manometro più a sinistra, a pompa accesa ed in assenza di erogazione, sia compresa fra i 10 e i 15 psi.

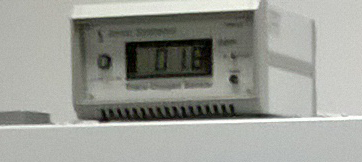

Per monitorare la qualità dell'acqua erogata un resistivimetro ne misura in continuo la resistività. Una lettura inferiore ai 18 M?·cm indica un problema nell'impianto di purificazione. Un pulsante presente sul resistivimetro consente di verificare la calibrazione dello strumento (quando il pulsante viene premuto, lo strumento deve indicare una lettura di 10 M?·cm).

Per mantenere la purezza dell'acqua erogata, un timer automatico alterna cicli di purificazione (durata circa 20 minuti) a cicli di riposo (durata circa tre ore) anche quando l'impianto non viene utilizzato. Per questa ragione è fondamentale che il livello di acqua del serbatoio venga sempre mantenuto al di sopra di un valore minimo.

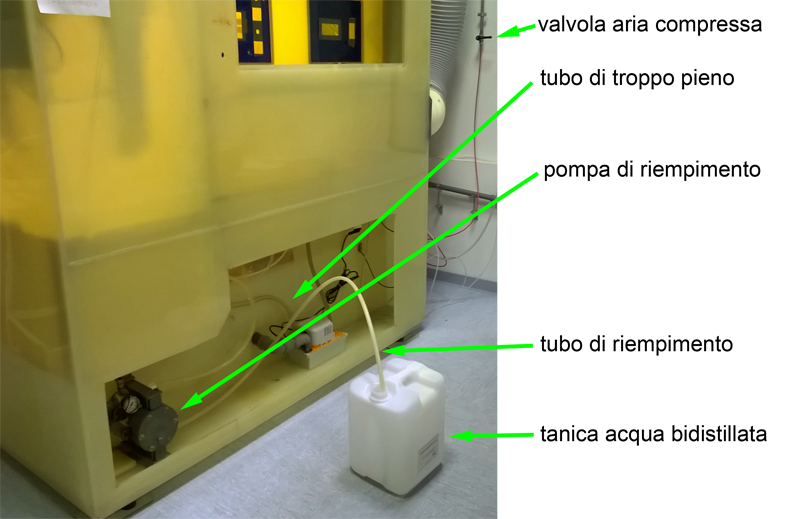

Figura 13: Impianto di purificazione, circolazione ed erogazione dell'acqua ultrapura.

Per utilizzare l'impianto di erogazione dell'acqua ultrapura si utilizza il quadro elettrico posto sul frontale della cappa chimica.

Figura 14: Quadro elettrico di controllo del sistema di erogazione acqua ultrapura, posto sul pannello frontale della cappa chimica.

Tre spie indicano il livello dell'acqua nel serbatoio: verde = OK, giallo = livello di guardia, rosso = livello insufficiente. È fondamentale riempire il serbatoio non appena la spia gialla che indica il livello di guardia si accende. Se si accende la spia rossa, il ricircolo viene spento ed il sistema di erogazione bloccato. Per accendere l'impianto premere il pulsante verde "WATER PUMP". Erogare acqua dalla pistola erogatrice premendo la leva. Terminato l'uso, verificare il livello del serbatoio ed eventualmente riempirlo se la spia gialla è accesa. Premere nuovamente il pulsante "WATER PUMP" per spegnere l'impianto.

Quando la spia gialla che indica il livello di guardia si accende è necessario riempire al più presto il serbatoio. L'operazione si svolge sul lato posteriore della cappa chimica utilizzando la pompa di riempimento integrata nella cappa chimica e azionata da aria compressa.

Figura 15: Cappa chimica (vista posteriore): operazione di riempimento del serbatoio dell'acqua ultrapura.

Si colloca una tanica di acqua bidistillata sul retro della cappa e si inserisce il tubo di riempimento nella tanica, togliendo dal tubo il tappo di protezione. Si apre la valvola dell'aria compressa che aziona la pompa di riempimento e si procede con lo riempimento del serbatoio. Quando la tanica si svuota e la pompa aspira aria, occorre chiudere immediatamente l'aria compressa per evitare il danneggiamento della pompa. In ogni caso, la frequenza di pompaggio non deve superare i 2 Hz. Si continua l'operazione di riempimento con altre taniche fino a quando non si vede l'acqua in eccesso uscire dal tubo di troppo pieno (il tubo è trasparente). A questo punto si chiude l'aria compressa e si rimette il tappo di protezione al tubo di riempimento.

Le taniche di acqua bidistillata sono stoccate presso il deposito adiacente al laboratorio LITHO, locale MO-17-00-017 (vedi Figura 1).

Informazioni per l’uso in sicurezza della glove box

La glove box (camera a guanti) viene utilizzata per lo stoccaggio e la manipolazione di campioni solidi sensibili alla contaminazione atmosferica. Il gas di lavoro è azoto purificato attraverso un sistema di ricircolo con filtri catalitici. È dotata di due anticamere di diversa taglia evacuabili per l'introduzione/estrazione dei campioni senza contaminare l'atmosfera interna. È dotata di sensori di tracce (ppm) di ossigeno e acqua.

Figura 16: Glove box del laboratorio LITHO.

Per il suo funzionamento la glove box utilizza aria compressa per l'azionamento delle valvole automatiche, azoto per l'equalizzazione della pressione interna con la pressione atmosferica e vuoto generato da una pompa scroll per l'equalizzazione della pressione interna con la pressione ambientale e per l'evacuazione delle anticamere. Le operazioni con la glove box si effettuano attraverso l'uso del pannello di controllo, la pedaliera e le valvole manuali. Per il corretto funzionamento della glove box e per evitare la contaminazione dei campioni eventualmente presenti al suo interno è indispensabile assicurare la costante presenza di azoto nell'impianto di distribuzione e di minimizzare eventuali periodi di interruzione dell'energia elettrica. In caso di blackout è importante riavviare nel più breve tempo possibile il sistema di ricircolo interno dell'azoto.

Figura 17: Sensore di ossigeno e acqua posizionato sulla parte superiore della glove box.

Il sensore di ossigeno e acqua misura la concentrazione in ppm di questi contaminanti all'interno della glove box. Per assicurare la vita operativa del sensore è importante non operare il sensore stesso a concentrazioni di inquinanti superiori ai 200 ppm. Nel caso in cui all'interno della glove box la concentrazione degli inquinanti dovesse superare i 200 ppm occorre immediatamente spegnere il sensore e indagare sulle cause di tale lettura. Le cause più frequenti sono 1) esaurimento della capacità di purificazione del getter; 2) perdita di tenuta della glove box (dovuta per esempio a un guanto bucato); 3) introduzione di materiali non idonei (per esempio materiali porosi o contenitori chiusi non perfettamente stagni); 4) manovre errate con il sistema delle antechambers.

Nel caso in cui il purificatore getter richieda la rigenerazione (normalmente una volta all'anno) si procede come segue:

- Assicurarsi che il misuratore di O2 in tracce sia acceso e la lettura sia < 100 ppm. Se la lettura è > 100 ppm (o in overrange) occorre verificare che non ci siano perdite nella camera (es. guanti bucati) o sorgenti di gas interne (es. contenitori non ben chiusi o altre fonti di inquinamento). Una volta escluse queste situazioni, se la lettura rimane stabilmente > 100 ppm, occorre diluire l'atmosfera della glove box (purging) con azoto puro.

- Se la lettura è stabilmente > 100 ppm procedere come segue, altrimenti passare al punto 3:

- Installare in prossimità della glove box una bombola di N2 con manometro e riduttore e con almeno 5000 litri di gas (100 bar).

- Con la glove box in sovrappressione (tenere premuto il pedale high pressure) aprire una delle flange KF40 sul retro della camera e inserire il tubo proveniente dalla bombola di N2;

- Soffiare N2 nella camera (l'eccesso di N2 uscirà dalla flangia aperta) fino a quando il misuratore di ossigeno in tracce arriverà a < 100 ppm.

- Raggiunti i < 100 ppm, estrarre il tubo proveniente dalla bombola e richiudere velocemente la flangia KF40 (durante questa operazione tenere premuto il pedale high pressure per evitare l’ingresso di aria).

- Verificare che la lettura del misuratore di ossigeno in tracce sia stabile sul periodo di diverse ore.

- Collegare una bombola di forming gas (N2 95% - H2 5%) con riduttore di pressione al regolatore di flusso posizionato sotto la camera. Assicurarsi che la bombola contenga almeno 1500-2000 litri di gas (30-40 bar).

- Scollegare momentaneamente il tubo d'uscita del regolatore di flusso (attacco rapido tubo 6 mm) e regolare il flusso di gas a 500 litri/ora. Ricollegare il tubo d'uscita del regolatore di flusso.

- Disattivare la funzione "circulation" e mandare in sovrappressione la glove box (pedale high pressure). Ciò consente di mantenere pulita l'atmosfera della camera durante la procedura di rigenerazione.

- Accendere la pompa scroll e aprire la valvola manuale. Assicurarsi che le valvole di purging delle due antechambers siano chiuse.

- Attivare la funzione "regeneration". Ciò fa iniziare il ciclo di generazione che dura 16 ore, riportato schematicamente in figura. Durante le prime 5 ore il catalizzatore viene scaldato a pressione atmosferica. Dopo 3 ore viene immesso il forming gas e il catalizzatore viene riattivato. Dopo circa 3 ore il flusso di forming gas viene chiuso e il catalizzatore viene pompato e raffreddato per altre 6-7 ore. Nelle ultime 5 ore, il catalizzatore viene riportato a pressione atmosferica con l'azoto della linea. Conclusa la fase di riattivazione con forming gas (dopo 6 ore dall'inizio, verificare che il flussimetro indichi zero) si può scollegare la bombola.

- Terminato il ciclo di rigenerazione, riattivare la funzione "circulation".

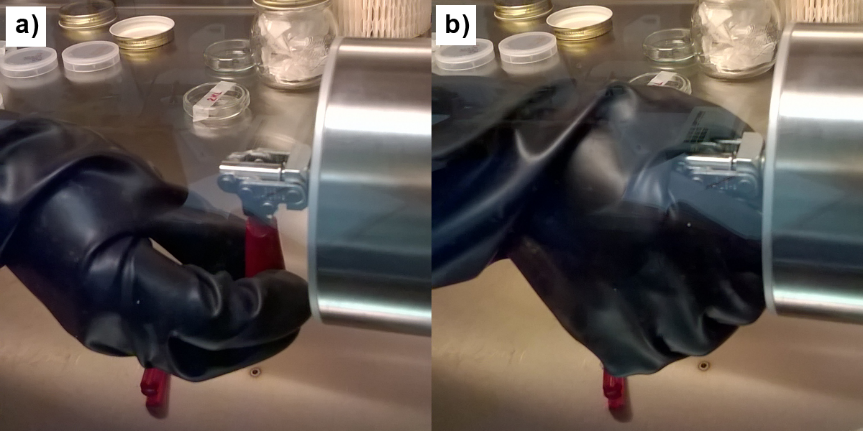

All'interno della glove box sono da evitare le operazioni che possono bucare i guanti. In particolare, l'apertura e la chiusura dell'anticamera devono essere effettuate come illustrato qui sotto.

Figura 18: a) modo corretto: si impugna solo la parte rossa della leva ed il meccanismo di chiusura rimane libero; b) modo sbagliato: il guanto interferisce col meccanismo di chiusura e può bucarsi.

Per ogni altra informazione fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

Informazioni per l’uso in sicurezza del mask aligner

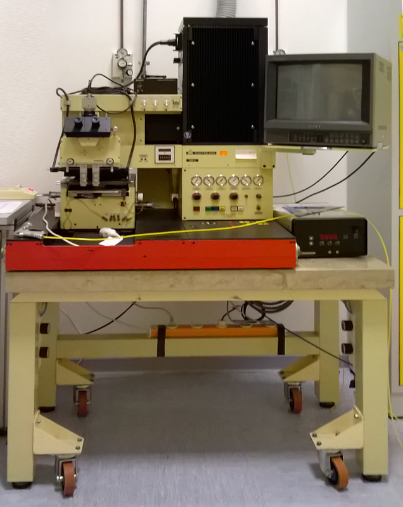

Per il suo funzionamento il mask aligner utilizza aria compressa per la movimentazione interna, vuoto generato da una pompa a membrana per il fissaggio del wafer e azoto per il raffreddamento e la riduzione della produzione di ozono da parte della della lampada UV. L'ozono residuale prodotto viene espulso attraverso l'impianto di aspirazione.

Figura 19: Mask aligner del laboratorio LITHO.

Prima di utilizzare lo strumento accertarsi che l'impianto di aspirazione dei vapori sia in funzione. Per l'accensione del mask aligner è importante seguire la seguente sequenza:

- accertarsi che l'elettronica del mask aligner sia spenta;

- aprire le valvole dell'aria compressa e dell'azoto poste dietro lo strumento;

- accendere la pompa da vuoto denominata "mask aligner";

- accendere la lampada UV;

- accendere l'elettronica del mask aligner;

- utilizzare la modalità di esposizione "standard".

Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

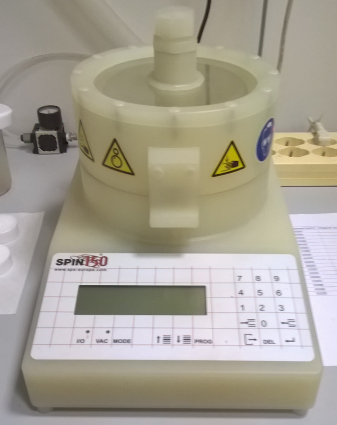

Informazioni per l'uso in sicurezza dello spin coater

Per il suo funzionamento lo spin coater utilizza il vuoto per il fissaggio del substrato, l'aria compressa per proteggere il motore dai vapori di solvente e l'impianto di aspirazione per l'espulsione dei vapori stessi. Prima di utilizzare lo strumento accertarsi che l'impianto di aspirazione dei vapori sia in funzione. L'uso dello spin coater è consentito unicamente per l'applicazione di fotoresist o resist elettronico. Il resist, in forma di soluzione, deve essere dosato a coperchio chiuso attraverso le apposite siringhe di dosaggio. Questa procedura assicura che i vapori del solvente siano espulsi attraverso l'impianto di aspirazione.

Figura 20: Spin coater del laboratorio LITHO.

Utilizzare sempre gli appositi liner di protezione della zona dove avviene il processo di coating. Dopo l'uso pulire accuratamente il liner, il chuck, gli accessori e ogni parte dello strumento da eventuali residui di resist.

Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

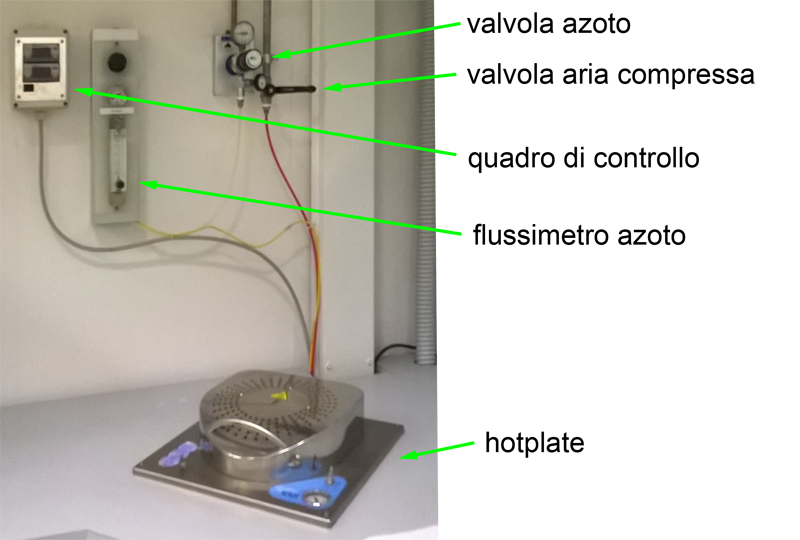

Informazioni per l'uso in sicurezza della hotplate

Per il suo funzionamento la hotplate utilizza il vuoto per il fissaggio del substrato, l'aria compressa per movimentare il substrato, l'azoto per la pulizia del substrato, l'impianto di aspirazione per l'espulsione dei vapori eventualmente generati dal substrato. Prima di utilizzare lo strumento accertarsi che l'impianto di aspirazione dei vapori sia in funzione.

Figura 21: Hotplate del laboratorio LITHO.

L'uso della hotplate è consentito solo per il trattamento termico di fotoresist o resist elettronico applicato su substrati di tipo wafer o frammenti di wafer. Il trattamento termico deve essere eseguito a coperchio chiuso. Questa procedura assicura che i vapori eventualmente generati dal substrato siano espulsi attraverso l'impianto di aspirazione.

Le impostazioni della temperatura e della durata del ciclo termico sono controllate attraverso il quadro elettrico di controllo a muro. Il ciclo termico viene avviato azionando il pulsante presente sullo strumento.

Eventuali residui di resist eventualmente presenti sulla faccia inferiore del wafer devono obbligatoriamente essere rimossi prima del processo termico.

Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

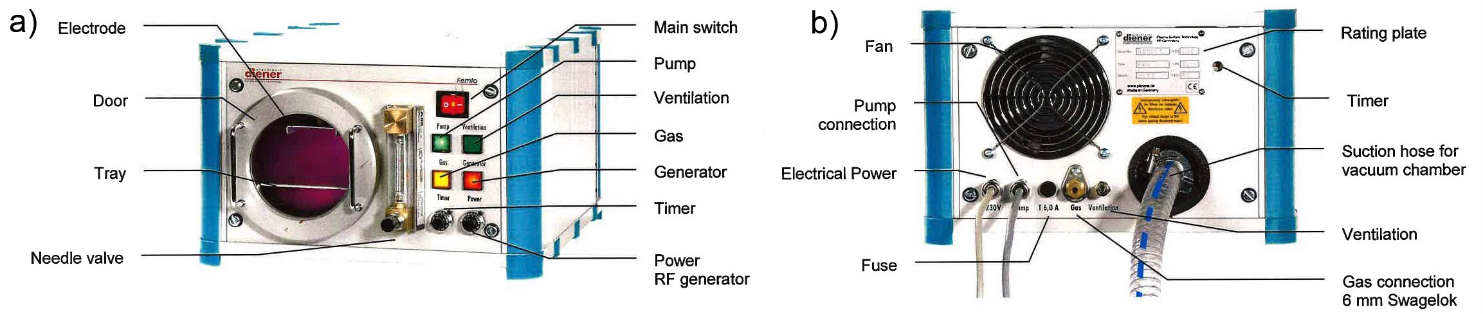

Informazioni per l'uso in sicurezza del sistema per trattamenti superficiali al plasma

Per il suo funzionamento, il sistema di trattamento superficiale al plasma a bassa pressione utilizza l’azoto come gas di lavoro e per il rientro a pressione atmosferica e il vuoto generato da una pompa rotativa posta sotto il banco di lavoro. I vapori emessi della pompa sono espulsi attraverso l’impianto di aspirazione. Il flusso di gas di lavoro è regolato tramite una valvola a spillo posta sul pannello frontale, accanto alla flangia di introduzione campioni.

Figura 22: Sistema per trattamenti superficiali al plasma del laboratorio LITHO: a) vista anteriore; b) vista posteriore.

Per effettuare il trattamento superficiale si eseguino le seguenti operazioni:

- aprire la valvola dell'azoto posta sul muro dietro il forno a vuoto.

- accendere lo strumento;

- premere "ventilation" e aprire lo sportello frontale;

- inserire i campioni e chiudere lo sportello;

- premere "pump" e attendere qualche minuto;

- premere "gas" e regolare la valvola a spillo controllando che il misuratore di flusso legga un valore compreso fra 6 e 8;

- impostare il livello di potenza (manopola "power") e la durata del processo (manopola "timer");

- premere "generator"; il plasma si accende per la durata impostata;

- terminato il trattamento spegnere "gas" e premere "ventilation";

- terminato il rientro spegnere "ventilation", aprire lo sportello ed estrarre i campioni;

- richiudere lo sportello, azionare pump per 10-20 secondi e spegnere lo strumento;

- chiudere la valvola dell'azoto dietro al forno a vuoto.

Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

Informazioni per l'uso in sicurezza del sistema per Reactive Ion Etching

Il Reactive Ion Etching (RIE) è un processo di microfabbricazione che impiega un plasma RF per rimuovere selettivamente materiali. Un pattern, precedentemente realizzato per litografia e utilizzato come maschera, definisce le aree da rimuovere. Gli ioni del plasma reagiscono con il materiale esposto in due modi: i) come sputtering fisico; ii) attraverso reazioni chimiche con il materiale esposto, formando composti volatili che vengono desorbiti, realizzando così l'erosione del pattern.

I tipici materiali che vengono processati sono Si, SiO2, vetro, Si3N4, resist ottico o elettronico, PDMS. Per materiali diversi da quelli qui indicati, chiedere al Responsabile del Laboratorio.

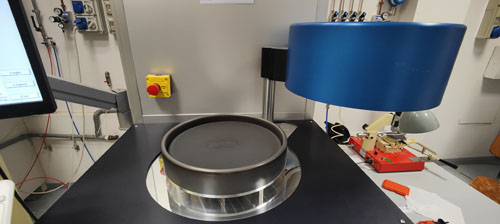

Figura 23: Sistema RIE. La parte blu è il coperchio della camera di processo in posizione chiusa.

Il sistema RIE fa uso di gas di processo (Ar, O2, CF4, CHF3) a bassa pressione (tipicamente 10-300 mTorr) e di un gas di purge (N2). Dopo aver evacuato la camera di processo e introdotto il gas, il wafer o il campione viene posizionato su un portacampioni costituito da un elettrodo raffreddato e ricoperto di grafite per garantire l'inerzia chimica. Quest'ultimo agisce come elettrodo per un campo RF (13.56 MHz) che genera il plasma. La potenza RF applicata, tipicamente compresa tra 20 e 300 Watt, determina l'intensità del processo di erosione. L'intero processo, comprendente chiusura della camera, evacuazione, introduzione dei gas di processo, erosione del materiale, rimozione dei sottoprodotti e apertura, è completamente automatizzato e gestito da un software dedicato, che include un database per la memorizzazione e la gestione dei parametri di processo.

Per un corretto utilizzo del sistema RIE, attenersi scrupolosamente alle seguenti istruzioni:

- verificare lo stato dell'indicatore luminoso: solo in presenza di luce verde continua il sistema è pronto all'uso;

- accendere il monitor e la tastiera wireless; spegnere dopo l'uso;

- operare esclusivamente attraverso il software di controllo;

- trattare materiali compatibili con il processo RIE;

- trattare campioni asciutti e puliti: la presenza di contaminanti può influenzare negativamente il processo o danneggiare il sistema;

- per prevenire danni al rivestimento in grafite del portacampioni, utilizzare esclusivamente pinzette in plastica morbida per le operazioni di inserimento ed estrazione;

- nella fasi si apertura/chiusura, il coperchio della camera di processo si muove automaticamente: evitare di appoggiare oggetti nelle vicinanze per prevenire danni all'apparecchiatura.

Figura 24: Camera di processo in posizione aperta. È visibile il piatto portacampioni ricoperto in grafite.

Un tipico processo RIE consiste nelle seguenti operazioni, che vengono eseguite attraverso il software di controllo:

- VENT: la camera di processo viene portata a pressione atmosferica;

- OPEN: il coperchio della camera di processo viene aperto, esponendo il portacampioni;

- Inserimento campioni: vengono appoggiati sul portacampioni ricoperto in grafite;

- CLOSE: il coperchio viene chiuso, mantenere l'area libera da ostacoli;

- PUMPDOWN: la camera di processo viene evacuata (luce verde lampeggiante); la luce verde continua indica che il vuoto è stato raggiunto;

- START BATCH: selezionare una ricetta e premere START; al completamento del processo, verrà emesso un segnale acustico di fine ciclo;

- VENT: la camera di processo viene portata a pressione atmosferica;

- OPEN: il coperchio della camera di processo viene aperto;

- CLOSE: il coperchio viene chiuso, mantenere l'area libera da ostacoli;

- PUMPDOWN: la camera di processo viene evacuata.

Prima di utilizzare l'apparecchiatura, leggere attentamente il manuale d'uso disponibile allo scaffale all'ingresso.

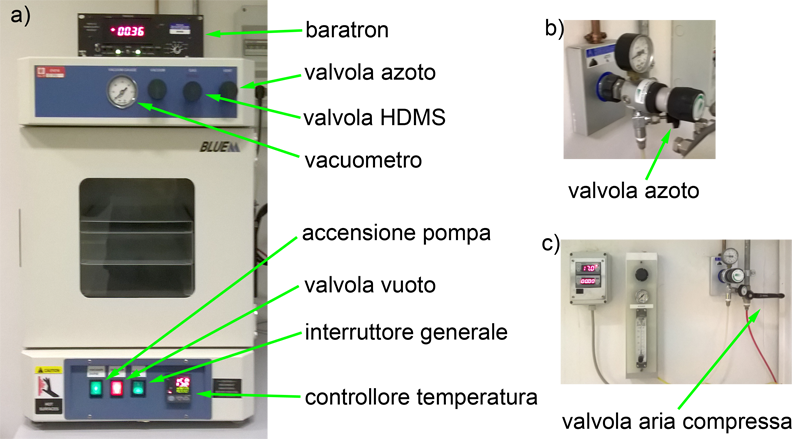

Informazioni per l'uso in sicurezza del forno a vuoto

Il forno a vuoto viene usato unicamente per l'applicazione del HDMS ai substrati per litografia. L'uso del forno per scopi diversi dall'applicazione del HDMS non è consentita. Per il suo funzionamento utilizza aria compressa per l'azionamento delle valvole, azoto per i lavaggi (purge) ed il rientro a pressione atmosferica, vuoto generato da una pompa scroll posta sotto il banco di lavoro. Prima di utilizzare lo strumento accertarsi che l'impianto di aspirazione dei vapori sia in funzione e che la pressione di azoto nell'impianto di distribuzione sia > 0.5 bar. Per iniziare il processo, aprire la valvola per l'azoto installata a muro dietro al forno (Figura 25b) e la valvola dell'aria compressa installata a muro sopra l'hotplate (Figura 25c). Terminato il processo, chiudere le due valvole.

Figura 25: Forno a vuoto per il processo HDMS del laboratorio LITHO. a) vista frontale; b) regolatore di pressione e valvola azoto installata a muro, dietro il forno; c) valvola dell'aria compressa, installata a muro, sopra l'hotplate.

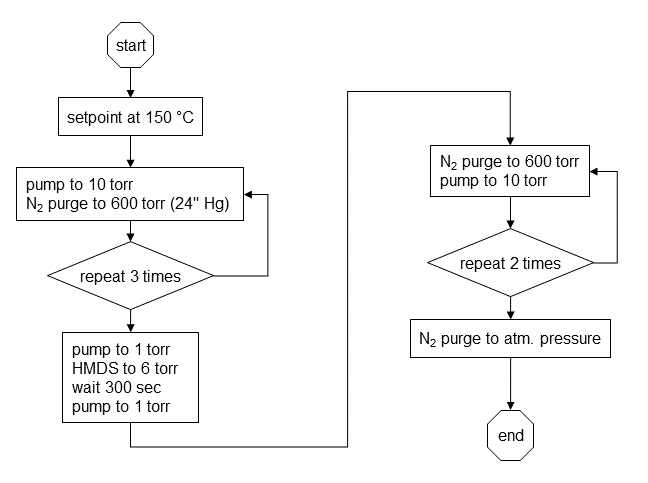

Le operazioni con il forno a vuoto sono controllate attraverso le valvole manuali ed il vacuometro posti sulla parte alta del forno, le valvole pneumatiche ed il controllo di temperatura sulla parte bassa del forno e la lettura della pressione di lavoro con il misuratore capacitivo (baratron) installato sopra al forno. Lo schema del processo HDMS è riportato in Figura 26.

Figura 26: Processo HDMS per substrati da litografia.

Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

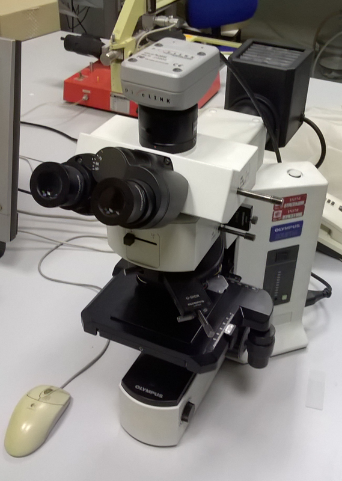

Informazioni per l'uso in sicurezza del microscopio ottico

Il microscopio ottico è utilizzato unicamente per il controllo delle varie fasi del processo litografico. Si raccomanda di spegnere sempre l'illuminatore dopo l'uso e di coprire il microscopio con l'apposito telo. Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

Figura 27: Microscopio ottico del laboratorio LITHO.

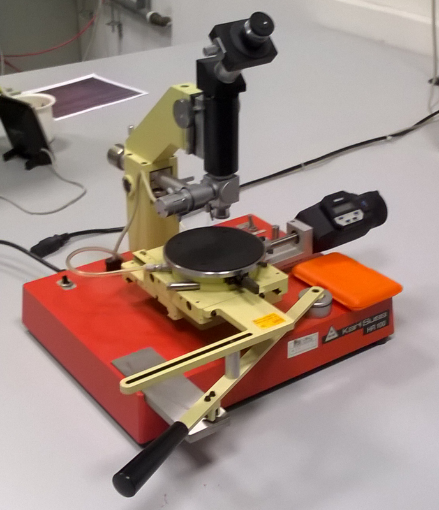

Informazioni per l'uso in sicurezza del wafer scriber.

Il wafer scriber è utilizzato unicamente per il taglio di wafer in silicio. Per il fissaggio del wafer si utilizza il vuoto generato da una pompa a membrana installata sotto il tavolo di lavoro. Si raccomanda di non superare il carico di 15 g sullo scriber in diamante e di spegnere sempre l'illuminatore dopo l'uso. Per ogni altra informazione, fare riferimento ai manuali d'uso reperibili sullo scaffale installato nel locale d'accesso al laboratorio.

Figura 28: Wafer scriber del laboratorio LITHO.