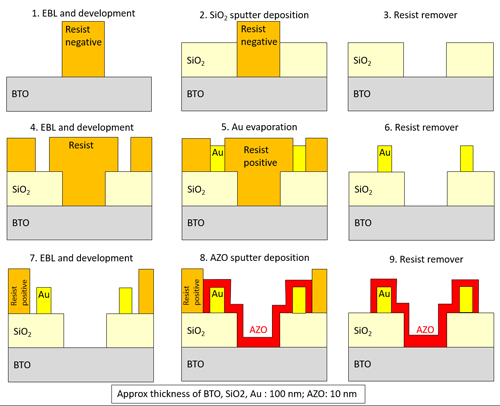

Questo esperimento è preliminare alla fabbricazione litografica di strutture gated di AZO su BTO, il cui processo di fabbricazione è illustrato qui sotto:

Tutta la struttura verrà fabbricata su un substrato di STO:Nb (substrato conduttivo, non indicato in figura, con funzione di elettrodo di riferimento) sul quale viene depositato un film di BTO. Si prevede che il film di BTO possa contenere difetti (e.g. conduction paths) e quindi non può essere considerato un film isolante. Per questo motivo viene depositato lo strato indicato come SiO2, che fornisce un supporto isolante agli elettrodi in Au e definisce le aree attive del dispositivo. Il film indicato come "AZO" (colore rosso in figura) è un bistrato di AZO (20 nm), conduttivo, ricoperto da uno strato protettivo ed isolante di SiO2 (100 nm). Infine lo strato indicato come Au (colore giallo in figura) è un bistrato Cr (5 nm) ricoperto di Au (100 nm). La tensione di gate viene applicata, attraverso il contatto di Au, fra il film di AZO ed il substrato, polarizzando quindi il film ferroelettrico di BTO.

Questa fabbricazione ha un punto critico da verificare: la continuità elettrica fra i contatti di Au ed il film di AZO, che potrebbe essere compromessa dalla topografia dello strato isolante di SiO2 (colore giallo chiaro in figura). In questo esperimento vengono pertanto fabbricate strutture di prova in geometria Van der Pauw di AZO con contatti di Au su finestre di SiO2, depositate a loro volta su substrato isolante di Si(100) ricoperto di ossido termico (600 nm). La sequenza delle operazioni, il processo, i materiali, gli spessori e le tecniche di deposizione sono quelli, identici, che verranno utilizzati nella fabbricazione delle strutture finali. Uniche eccezioni il substrato (SiO2 anziché BTO) e la geometria in piano (quattro contatti anziché uno).

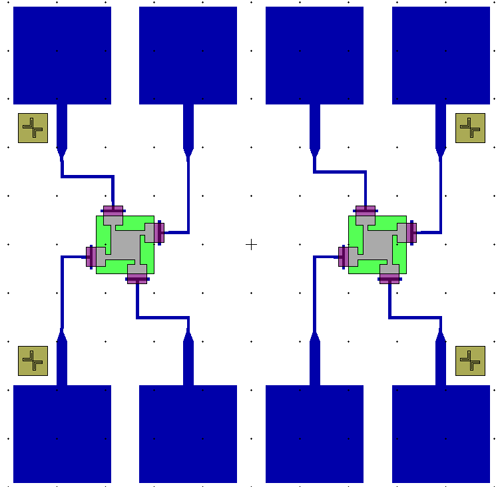

Per la fabbricazione delle strutture di prova viene usata la geometria mostrata qui sotto (per visualizzare il file di fabbricazione in dettaglio si può usare Klayout) che realizza sullo stesso substrato due copie di una struttura Van der Pauw, ciascuna con quattro contatti Au - AZO, i pad (aree di contatto) per la misura elettrica, i fili di collegamento e quattro markers per l'allineamento dei vari layers di fabbricazione:

Il campo di scrittura per la litografia EBL è di 1 mm x 1 mm. Il colore blu rappresenta il film di Au. I pad per la misura a quattro punte hanno dimensione 200 um x 200 um, mentre i fili hanno larghezza di 5 um nelle parti più sottili. Il colore verde brillante rappresenta la finestra nel film di SiO2, di dimensioni 120 um x 120 um. Il colore viola rappresenta la struttura Van der Pauw di AZO. La resistenza elettrica misurata fra le coppie di contatti della stessa struttura sarà indicativa della continuità elettrica fra Au e AZO.

Fabbricazione

I layers di fabbricazione sono qui descritti:

- layer 63: marker fields (not manufactured)

- layer 14: markers (positive resist)

- layer 12: SiO2 mask (negative resist);

- layer 13: Au mask (positive resist);

- layer 11: AZO mask (positive resist);

La fabbricazione delle strutture di prova consiste delle seguenti fasi:

- taglio, marcatura e lavaggio del substrato;

- spin del resist positivo (AR-P 6200/2, 4000 rpm, rampe 1000 rpm/s, tempo totale 44 s, spessore nominale 200 nm, hotplate 3 min a 150 C), esposizione del layer 14 (20 kV, apertura 30 um, 70 uC/cm2), sviluppo del resist (X AR 600-54/6, 60 s, temperatura ambiente, 30 s stopper AR 600-60), no hardbake;

- deposizione di Cr (5 nm) e Au (50 nm) con evaporatore termico NanobioLab;

- liftoff del resist positivo con NEP AR 300-72 per 30 min a 50 C + 30 s ultrasuoni 90%, lavaggio con IPA;

- spin del resist negativo (AR-N 7500.18, 6000 rpm, rampe 500 rpm/s, tempo totale 52 s, spessore nominale 300 nm, hotplate 85 C per 1 min), esposizione del layer 12 (20 kV, apertura 30 um, 100 uC/cm2), sviluppo del resist (10 min in AR 300-47 4 parti + 1 parte H2O), lavaggio con H2O, no hardbake;

- deposizione di SiO2 (100 nm) (sputtering Moorfield, fungo anteriore RF - eventualmente DC su fungo Al accesa per innesco della scarica che va spenta subito dopo! - 70 W, 5 mTorr, RT, 12 giri/min, processo 25, film 25, impostati 2143 A nominali, sensor 1; start layer auto, quando arriva a potenza 10 minuti almeno di stabilizzazione e check rate, poi passaggio in manuale (zero/manual) per la deposizione, tempo di deposizione indicativo: 2h30min; rate indicativa= 0.25 A/s);

- liftoff del resist negativo (30 min NEP AR 300-72 a 80 C, 10 s ultrasuoni 90%, lavaggio con IPA);

- spin dei resist positivo (vedi punto 2), esposizione del layer 13 (20 kV, apertura 60 um, 70 uC/cm2), sviluppo del resist (vedi punto 2);

- deposizione di Cr (5 nm) e Au (100 nm) con evaporatore termico NanobioLab;;

- liftoff del resist positivo (70 min in NEP AR 300-72 a 70 C + 7 min ultrasuoni 90%, lavaggio con IPA);

- spin del resist positivo (vedi punto 2), esposizione del layer 11 (vedi punto 2), sviluppo del resist (vedi punto 2);

- deposizione di AZO (20 nm) e SiO2 (100 nm) (per AZO: sputtering Moorfield, Al fungo posteriore sinistro con schermo 2 fori 37 W DC 268 V 0.14 A, ZnO fungo posteriore destro RF 120 W, 5 mTorr, RT, 12 giri/min, processo 12, film 3, impostati 375 A nominali, sensor 2; start layer auto, quando arriva a potenza 10 minuti almeno di stabilizzazione e check rate, poi passaggio in manuale (zero/manual) per la deposizione, tempo di deposizione indicativo: 5min30sec; rate indicativa= 1,13 A/s a shutter chiuso, 1,16 A/s a shutter aperto); per la deposizione della SiO2 stesse condizioni del passaggio 6;

- liftoff del resist positivo (30 min NEP AR 300-72 a 70 C + 1 min ultrasuoni 90%, lavaggio con IPA).

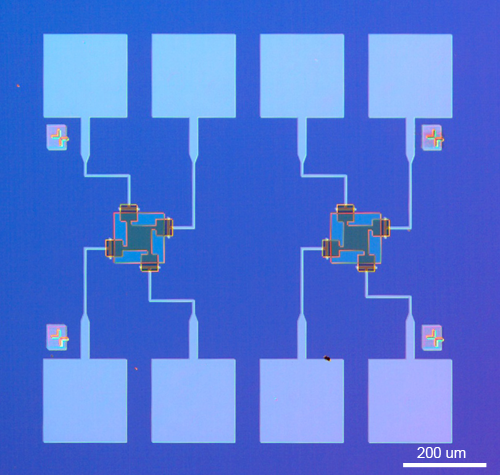

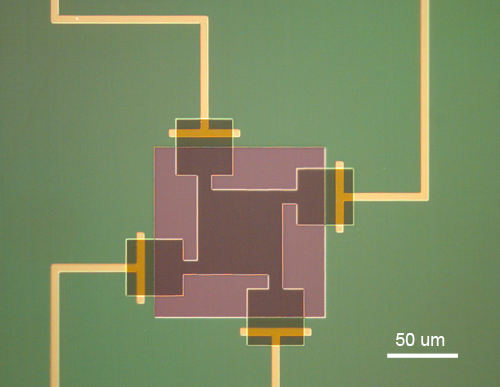

Microscopia ottica

Le seguenti immagini mostrano che le geometrie fabbricate sono sostanzialmente conformi al progetto.

Profilometria

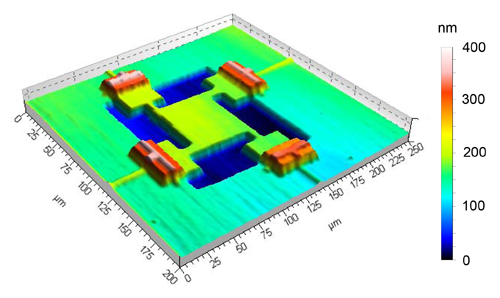

La seguente figura mostra una scansione 3D della struttura di prova eseguita con profilometro a stilo (raggio dello stilo 2 um, forza applicata 2 mg).

Gli spessori misurati dei diversi strati risultano essere:

- SiO2 (colore azzurro-verde): 117 nm;

- AZO (colore verde-giallo): 170 nm (include il capping di SiO2);

- Au (colore bianco-verde): 40 nm (include il buffer di Cr).

Gli spessori effettivi dei film di ossido risultano essere maggiori di quelli nominali (+17% SiO2, +42% AZO), specialmente l'AZO, ma quest'ultimo può essere dovuto al drogante Al co-depositato insieme al capping di SiO2. Da chiarire invece il basso spessore del film di Au (-60% rispetto al nominale).

Misure elettriche

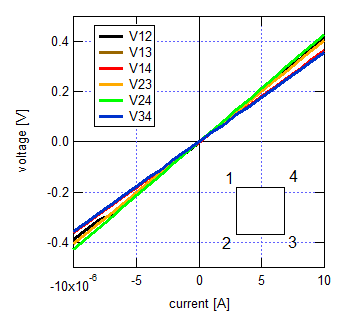

Misure I-V. Sono state eseguite misure I-V sulle coppie di contatti contigui e non contigui. Le misure evidenziano un comportamento ohmico.

Alla massima corrente iniettata (10 uA) la tensione applicata risulta essere 390 mV ± 30 mV. Tale valore include le tensioni di contatto.

Misure con metodo Van der Pauw ottenute iniettando corrente su un lato e misurando la tensione sul lato opposto permettono di misurare la sheet resistance del materiale AZO, eliminando le tensioni di contatto. I valori di resistenza misurati sul dispositivo C2 sono i seguenti:

- R1234 = 973.15 Ohm

- R2341 = 992.58 Ohm

- R3412 = 973.14 Ohm

- R4123 = 992.54 Omh

I valori molto simili fra loro indicano buona simmetria. La sheet resistance risulta essere di 4.45 kOhm/square, che moltiplicato per lo spessore nominale di 20 nm fornisce un valore di resistività del materiale AZO pari a 8.90e-5 Ohm·m = 8.90e-3 Ohm·cm.

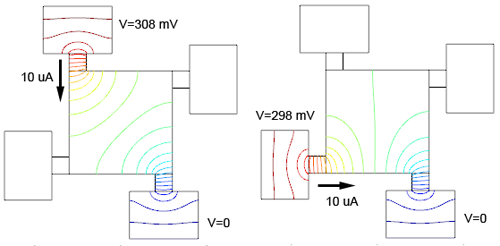

Simulazioni a elementi finiti della distribuzione del potenziale elettrico eseguite per la geometria del materiale AZO assumendo una sheet resistance del materiale di 4.45 kOhm/square mostrano che per una corrente iniettata di 10 uA, la tensione sulle coppie di elettrodi vale 298 mV (se gli elettrodi sono contigui) oppure 308 mV (se gli elettrodi elettrodi non sono contigui), come mostrato qui sotto:

I valori misurati di (390 ± 30) mV includono le tensioni di contatto. Dal confronto con le simulazioni a elementi finiti si può stimare che le tensioni di contatto (due in serie) sono dell'ordine di 45 ± 15 mV ciascuna.