CAMPIONI

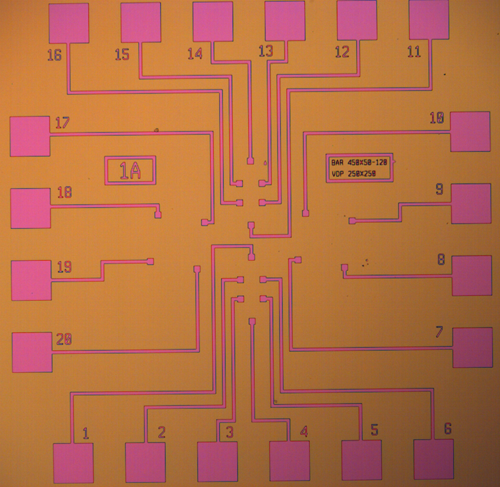

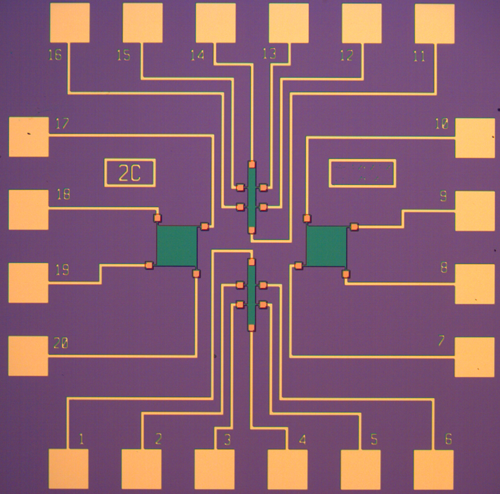

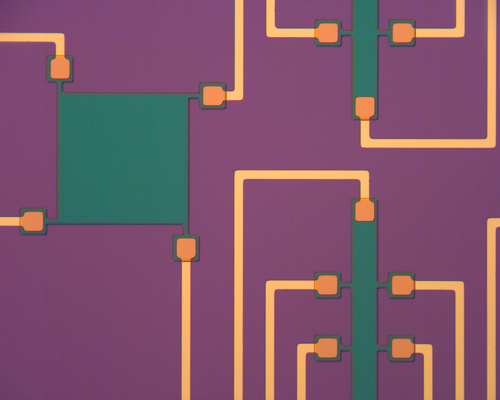

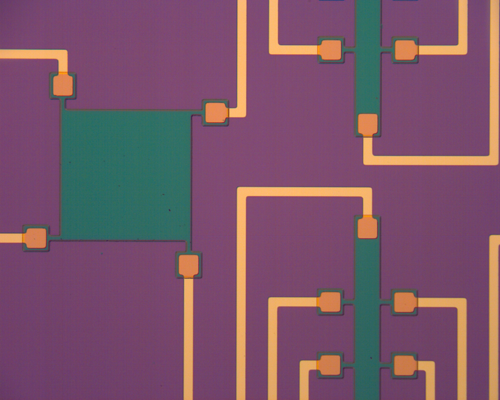

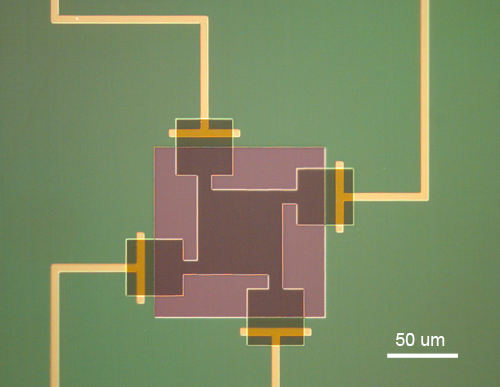

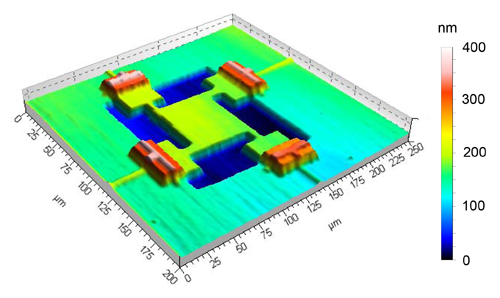

#50: Primo test fabbricazione EBL 100 nm SiO2/20 nm AZO/100 nm SiO2/SiO2/Si, con geometria Van der Pauw, piazzole e contatti in Au evaporato termicamente. Per errore abbiamo lasciato acceso Al durante deposizione di parte del capping di SiO2. Lo spessore dei fili di Au è venuto per sbaglio 40 nm.

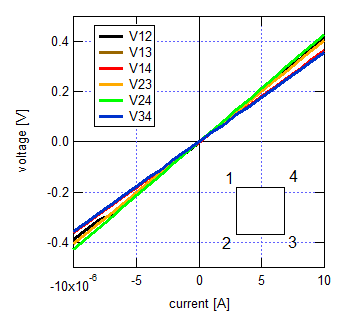

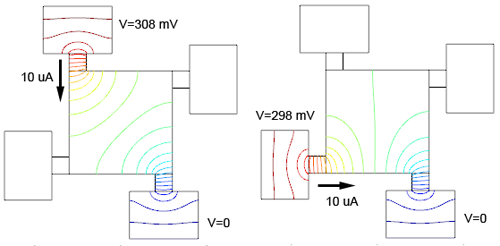

Misura 4W ha bruciato strutture A. Resistenze di contatto basse (vedi post prec), Rs=870 Ohm/sq. Misure Hall.

#18_2: 100 nm SiO2/20 nm AZO/100 nm SiO2, pad Au, spessore fili 40 nm, EBL (conduce molto poco)

#18_3:100 nm SiO2/20 nm AZO/100 nm SiO2, pad Al, spessore fili 40 nm, EBL (non conduce)

#60: EBL su SiO2/Si, contatti Au fili 40 nm, diviso in 4 dopo deposizione piste Au e resist per AZO (prima di deposizione AZO), tagliato con scriber in 4 parti, una frantumata, una ha una struttura macchiata, usiamo gli altri due; lavati in IPA e ultrasuoni per circa 30 s e asciugati con N2 poi in vuoto. Depositato a fianco un film continuo con rigo di pennarello su SiO2 10x10 mm2 lavato:

#60A: 300 nm AZO capped 100 nm NOM SiO2 (di più, tempo non ricalcolato; 4W non misura il film continuo; profilometro = 498 nm (200+298); Rs= 32 Ohm/sq)

#60B: 100 nm AZO capped 100 nm SiO2 (profilometro = 223 nm (100+123); Rs= 250 Ohm/sq )

#61: EBL su SiO2/Si, contatti Au fili 40 nm, diviso in 4, come sopra. Dei 4 ottenuti, uno ha due pad tagliati (errore nel processo litografico), uno ha una piccola crepa sul contatto di un pad; usiamo prima gli altri due. Anche qui depositato film continuo con rigo per ogni campione.

#61A: 50 nm AZO + capping 100 nm SiO2; profilometro = 157 nm (50+100)

#61B: 20 nm AZO+ capping 100 nm SiO2; profilometro = 108 nm (20+88)

#61C: 30 nm AZO + capping 100 nm SiO2

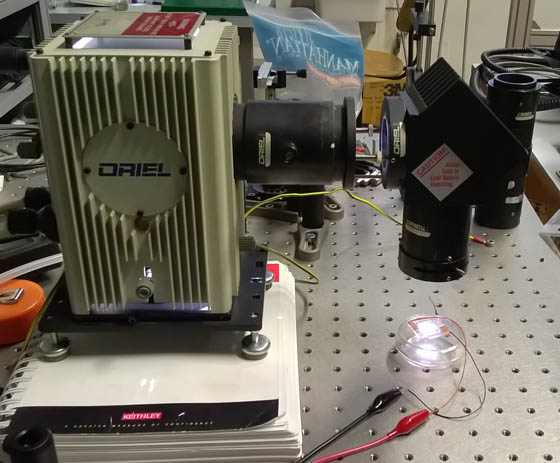

Misure elettriche campioni #60-#61:

Serie 01 - misura Van der Pauw a quattro punte prima del bonding

Serie 02 - misura contact check, Van der Pauw e Hall dopo bonding, corrente ca 10 uA

Serie 03 - misure (tutte) ripetute con la massima corrente possibile

Serie 04 - misura Hall S60B1 in diverse posizioni all'interno del magnete (ORI=posizione centrale, UP, DO=down, Sx=sinistra, DX=destra, RE=rear, FR=front di circa 1 cm rispetto alla posizione centrale di origine).

Serie 05 - misure Hall ripetute dopo 8 giorni in aria (02ago17)

Serie 06 - misure Hall ripetute il 26set17 (campioni rimasti in aria)

Campioni per il beamtime:

Campioni conservati in scatoline wafer a faccia in giù in glove box, mandati a Bisio per crescere Au; tenuto a Modena per NP #63D. SiO2 marcati sul retro; MgO 2-side polished marcato su angolo basso dx. EDX su #63° e #62B (AZO/SiO2) – 14set17

#62A-C: 100 nm AZO doped 4 at.% on SiO2/Si (A,B) and MgO 2-side polished (C)

#63A-D: 100 nm AZO doped 2 at.% on SiO2/Si (A,B,D) and MgO 2-side polished (C)

#64A-C: 100 nm ZnO undoped on SiO2/Si (A,B) and MgO 2-side polished (C)

Campioni per misure Hall capped MgO

#65: EBL su SiO2, contatti Au fili 40 nm, diviso in 4, come sopra. Per ogni campione depositato un film continuo su SiO2 e uno su Mgo 2-side polished.

#65A: 50 nm AZO + capping 100 nm MgO

#65B: 30 nm AZO + capping 100 nm MgO

#65C: 20 nm AZO + capping 100 nm MgO

#65D: 10 nm AZO + capping 100 nm MgO

Sotto N2 in glove box; bonded in 2h (tutti insieme in aria).

Misure Hall 26set17, lasciati in aria nella scatolina. Misure 4W in N2 dei continui – funziona.

Ripetizione misure Hall 6ott17 dopo 10 giorni in aria. Le Rs sono sostanzialmente identiche. Le Hall sono leggermente diverse (fluttuazione?). Smontando un portachip si sono rotti i fili bondati dei campioni 65C e D.

Campioni per misure pump-probe Roma:

#66: 100 nm ZnO/SiO2/Si

#67: 300 nm AZO 1 at.% su quarzo 15x15 mm2

#68: 300 nm AZO 2 at.% su quarzo (marcati A, B) – su questi verranno deposte NP Au

Ogni campione su quarzo è marcato col relativo numero nell’angolo in basso a destra sulla superficie; quello su SiO2/Si è marcato sul retro.

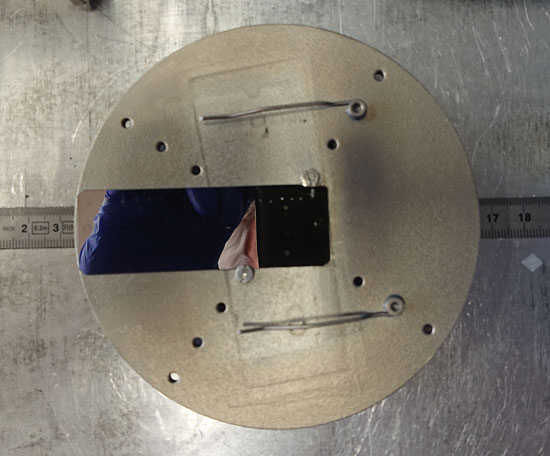

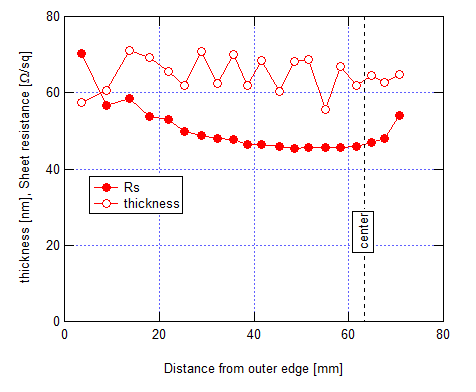

Terza serie vs spessore - Sonde Hall VdP fatte con litografia ottica su SiO2/Si, 100 nm SiO2 capping:

#69: 100 nm AZO 4at.% capped 100 nm SiO2 (90 W)

#70: 50 nm AZO capped 100 nm SiO2

Sostituzione target Al

#71: 30 nm AZO capped 100 nm SiO2

#72: 20 nm AZO capped 100 nm SiO2

Campioni in glovebox. Studio invecchiamento.

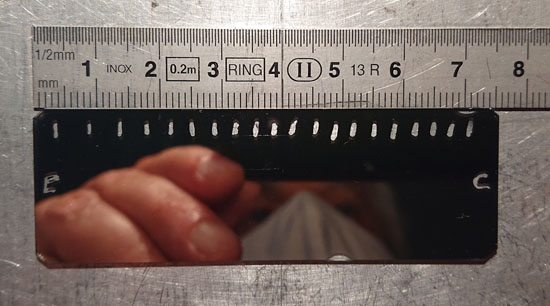

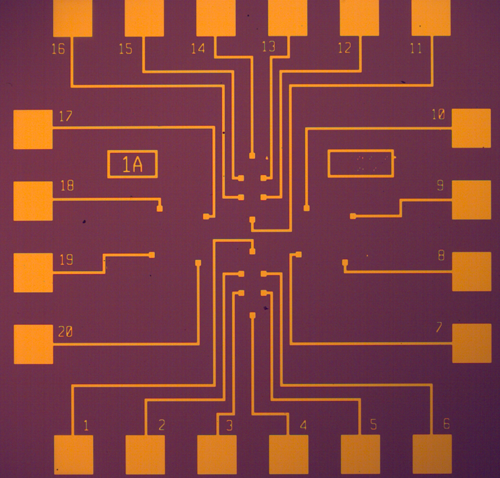

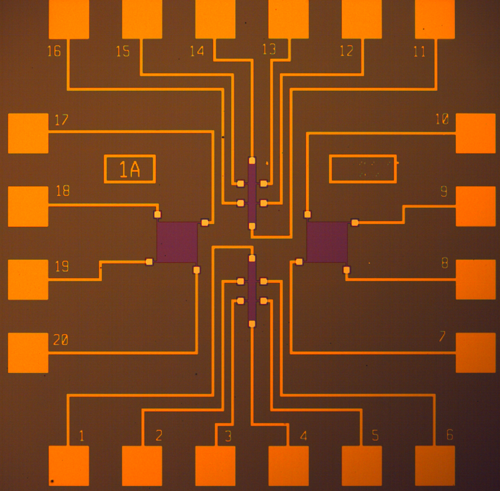

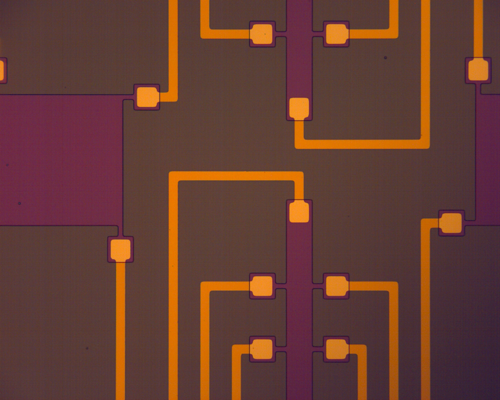

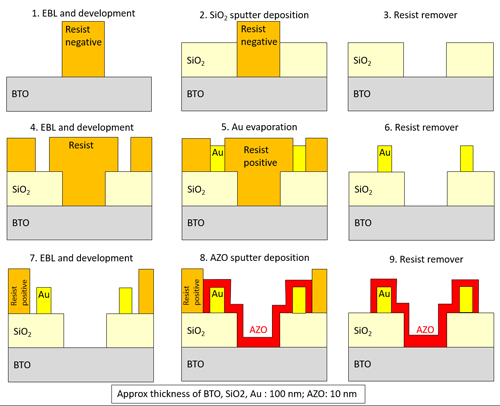

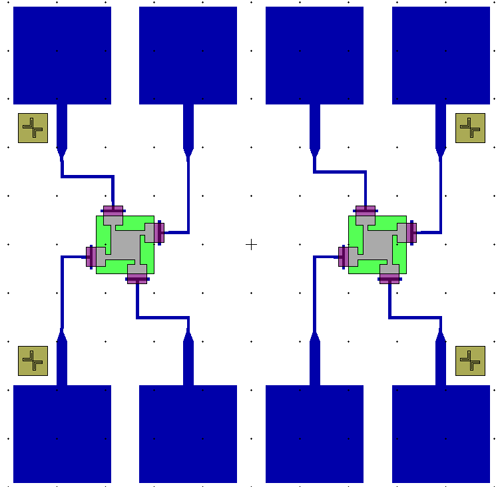

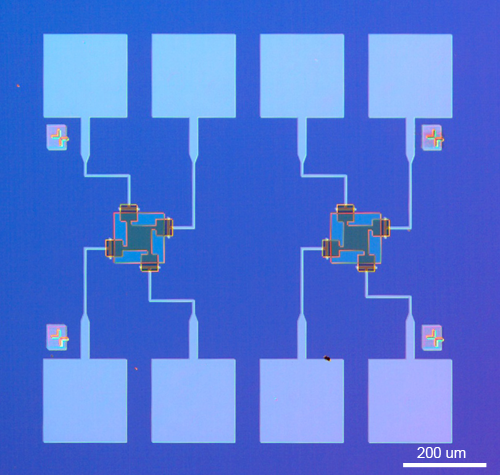

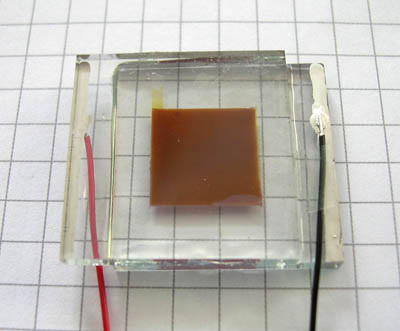

Prima prova fabbricazione capacitori – 4 capacitori+1 sonda VdP su SiO2/Si, EBL

#73: 100 nm SiO2 (isolante)/30 nm AZO/100 nm SiO2 (capping); 4 ripetizioni, tagliati – sbagliata la sequenza di deposizione (fatto prima Au e dopo SiO2, non si riesce a bondare)

#74: 100 nm SiO2 (isolante)/30 nm AZO/100 nm SiO2 (capping); sequenza giusta: SiO2 – Au – AZO+SiO2

Prima fabbricazione capacitori su BTO/STO:

#75: 100 nm SiO2 (isolante)/contatti Au/30 nm AZO/100 nm SiO2 (capping) su campione 642 (Trieste), tagliato leggermente (cleavato con lama e martello) per fittare la sede del portachip.

Caratterizzazione elettrica IV e CV a Modena; a Genova per caratterizzazione ottica in campo applicato; (Milano Polimi per caratterizzazione ferroelettrica)

NEW TARGET ZnO (21 june 2018)

#76: 300 nm AZO 4 at.% on MgO 2-side, quartz and SiO2/Si – Checked thickness with profilometer and EDX

#77: 300 nm AZO 4 at.% on MgO 2-side – grains visible at ESEM, instability during deposition, shaded substrate

Left target stabilize for long time; removed black powder in chamber.

#78-81: New AZO depositions, still unstable and dark samples.

Bakeout of the chamber and Ti deposition, cleaned chamber.

***********************************************************

Samples for FTAS in Rome:

#82: 300 nm AZO 5.3 at.% (EDX) on MgO 2-side and SiO2/Si

#83: 300 nm AZO 2.3 at.% (EDX) on MgO 2-side and SiO2/Si

#84: 300 nm ZnO on MgO 2-side and SiO2/Si

#85: 300 nm AZO 4 at.% (EDX) on MgO 2-side and SiO2/Si

#86: 300 nm AZO 1.8 at.% (EDX) on MgO 2-side and SiO2/Si

For 82-86 series: SEM, Hall, 4W, EDX, profilometry before sending to Rome.

********************************************************************

#87: 50 nm AZO 2at.% on 3 supports of SiO2/Si (A-C), 2 MgO 2-side (D,E) – deposition of Au NP Ragno2 su 87A.

SEM, EDX: NP ok, AZO grains on surface. Instability during deposition.

#88 - #91: Repetition of 4 identical samples of 300 nm AZO on SiO2/Si for imaging SEM. Profilometry, 4W probe, probes for Hall measurements, to understand sample reproducibility.

#92: Fabrication capacitors by EBL, 30 nm AZO capped on BTO #655(?). On the same substrate previously done Au contacts (pad d=180 um, through FIB mask) and contacts AZO/Au (pad d=400 um) to test all procedure steps. During AZO deposition made also film on MgO for optical reference and on SiO2/Si to calibrate thickness SiO2 (destroyed in glovebox). Bonded on portachip 16pin, test capacitors IV and CV. In Genova for ellipsometry.

#93: 300 nm AZO/MgO reference per ellissometria (a Genova).

#94: 100 nm SiO2/MgO reference per ellissometria (a Genova).

Test: deposizione di Au su BTO816 capacitori attraverso retina TEM.

#95: deposizione di Au/100 nm AZO 4% su BTO 817, capacitori attraverso retina TEM.

*******************************

Campioni per FTAS Roma:

#96: AZO 2at.%+Au NPS –

96A: 50nm AZO 2 at%/MgO 2-side usato per test Au NPs GAS - fallito

96B: 50nm AZO 2 at%/0.5 nm Au NP/50nm AZO 2% su MgO 2-side polished. Au NPs per MBE. Il capping è stato cresciuto contemporaneamente al #98.

96C: 50nm AZO 2 at%/SiO2/Si usato per test Au NPs deposition, wedge 1-3-5 nm Au, STM e XPS anche del substrato.

#97: ZnO+Au NPs -

97A: 50nm ZnO/0.5 nm Au NP/50 nm ZnO su MgO 2-side;

97B: uguale ad A ma senza NP. I due film di ZnO sono stati cresciuti contemporaneamente per i due campioni (deposizione simultanea) quindi dovrebbero essere identici.

97C: 50 nm ZnO su SiO2/Si (in glove box).

97D: 50 nm ZnO/0.5 nm Au/50 nm ZnO su vetro Corning per misure ottiche Modena.

#98: 50nm AZO 2 at%/50nm AZO 2% su MgO 2-side. Campione di riferimento per confronto con 96B ma senza NPs, capping depositato simultaneamente a #96B.

*************************************************

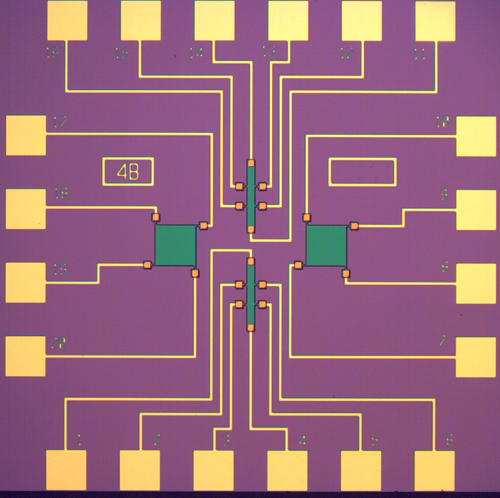

#99: Fabbricazione capacitori mediante EBL – 30 nm AZO capped 100 nm SiO2 su BTO 838 up. 8 capacitori, bondato su 8-pin (buoni 6 capacitori, non funzionano capacitore 3EBL bondato su pin1 e 4EBL non bondato, massa su pin 2 portachip), test capacitori IV-CV. A Genova per misure ellissometria. Contemporaneamente alla deposizione dell’AZO depositato un reference 30nm AZO/100 nm SiO2 su MgO 1-side polished per ellissometria (numerato sempre #99).

#101: 300 nm ZnO su MgO 1-side polished per reference ellissometria

#102: 300 nm AZO 4 at.% su MgO 1-side polished per reference ellissometria

#103: Deposizione capacitori 30 nm AZO/Au attraverso retina TEM su BTO 838 bottom; 80 W ZnO causa bassa pressione per mantenere costante la rate.

Test sulla rate a diverse pressioni base con ossigeno durante deposizione AZO.

#104: 300 nm AZO 4at.% su ragnetto Hall e SiO2/Si; 120 W, 1000 Ar, 60 O2, Al 30 W; instabile scarica su Al.

Test per ZnO rugosità:

#105: 300 nm ZnO/SiO2 (A,B,C); 120 W, no O2, 250 Ar.

#106: 300 nm ZnO su SiO2/Si capped SiO2 10 nm (120 W), condizioni standard.

Per FTAS:

#107: 30 nm ZnO su quarzo; SEM, ottico; deposizione Ag NPs con GAS; ancora SEM, ottico; deposizione 30 nm ZnO capping durante deposizione 108; ancora ottico, XPS per controllare copertura NP.

#108: 30 nm ZnO su 2 quarzi (A,B); uno per Ag NPs (A), l’altro reference per FTAS (B); capping con 30 nm ZnO. Ottico su A per test finale. Campioni a Roma.

Riduzione rugosità e dewetting Au (i campioni su MgO sono a Genova):

#109: 100 nm ZnO su SiO2/Si solite condizioni

#110: 300 nm ZnO su MgO 2 mTorr Ar, RT

#111: 300 nm ZnO (su SiO2 e MgO?) T=300°C (set 500°C), 5 mTorr, 120 W

#112: 300 nm ZnO (su SiO2 e MgO) 65 W, RT, 5 mTorr Ar

#113: 300 nm ZnO (su SiO2 e MgO) 1000 flux Ar, 60 flux O2, 120 W, 5 mTorr, RT

#114: 100 nm ZnO (su SiO2 e MgO) 300°C, 250 flux Ar, 5 mTorr, 120 W

CAMPIONI PER Trieste SPRINT settembre 2019

#114: 100 nm ZnO (su SiO2 e MgO) 300°C, 250 flux Ar, 5 mTorr, 120 W

#115: 300 nm AZO 4%, T=300°C

#116: 100 nm AZO 4%, RT su SiO2, MgO 1-side e 2-side

#117: 100 nm AZO 4% T=300°C

#118: 100 nm AZO 4% RT

#119: 100 nm AZO 2% T=300°C su 2 MgO 1-side e 2 MgO 2-side 5x5 mm, 1 SiO2

*******************************************************************************

#120: 300 nm ZnO RT su campioni Vincent stripes mascherati

#121: 300 nm ZnO RT su campione continuo 17/06/2019 triangolare + SiO2/Si per confronto