Deposizione provini Cr/SiO2 (06/04/2009)

Per calibrare la lettura della bilancia (determinazione del tooling factor), sono stati depositati due provini, entrambi di spessore nominale 440 Å. Lo spessore effettivo viene poi misurato con il profilometro, usando la tecnica del lift-off a pennarello o l'ombra di un foglio di alluminio, rispettivamente per il campione cresciuto a RT e per quello cresciuto a caldo. Qui di seguito le condizioni di deposizione.

crescita a RT: 440 Å nom; DC; sorgente SX; 5 mTorr Ar; P = 53%; 311 V; 1.08 A; 7.8 Å/s; film #3; process #3; flux #250; 30 rpm; misura profilometro: 320 ± 5 Å (tooling factor 73%).

crescita a 500 °C nom; 440 Å nom.; DC; sorgente SX; 5 mTorr; P = 53%; 351 V; 1.08 A; 7.9 Å/s; film #3; process #3; flux #250; 30 rpm; misura profilometro 280 ± 20 Å/s (tooling factor 64%).

Deposizione Cr/MgO (12/06/2009)

montaggio n. 4 campioni sotto cappa antipolvere con mollette e viti in zona centrale del piattello portacampioni; trasporto presso macchina di deposizione in capsula Petri.

deposizione di 350 Å di Cr @ RT: P base = 1.8e-6 torr; P Ar = 5 mTorr; flux #250; film #3; process #3; Power = 53%; nom. thickness = 477 Å (477 Å × 0.73 = 350 Å);

Deposizione PMMA (20/06/2009)

photoresist AR-P 679.01 (Allresist GmbH) PMMA 1% in ethyl lactate; substrati: Cr/MgO del 12/06/2009; spin @ 2000 rpm (manopola @ 2200 rpm) fino a stabilizzazione frange; pre-spin @ 1500 rpm per 5 sec; baking @ 165 °C per 2 min su hotplate. Una misura FIB in cross section dice che lo spessore complessivo Cr + PMMA è di 68 nm.

Pre-trattamento MgO per deposizione MgO (30/09/09)

Si è constatato che non è possibile depositare MgO mediante MBE reattivo se il substrato non viene opportunamente pre-trattato. Sono state provate diverse procedure. La più efficace sembra essere: sputtering Ar+ 15 min. 600 eV 10 mA.

Angoli per avere incidenza di sputtering normale

Data la direzionalità del trattamento pre-deposizione, si pone il problema di eseguirlo ad incidenza normale. Qui di seguito la procedura.

1) Montare il campione su un cuneo a 45°, come indicato nella figura qui sotto;

2) partire dal portacampioni Omicron "a faccia in su" e phi 0°;

3) ruotare phi in senso antiorario (visto dall'alto) di 44°;

4) ruotare theta verso il CMA di 52°.

Deposizione MgO su provino (30/09/09)

Pre-trattamento del substrato di MgO per sputtering Ar+ 15 min. 600 eV 10 mA; deposizione Mg @ 345 °C @ RT P O2 = 5e-7 torr. La rate misurata dalla bilancia è di 4.32 Å/min di Mg; tempo di deposizione 260 min; misura spessore effettivo con profilometro 1320 ± 60 Å di MgO, corrispondenti ad una rate di 5.1 ± 0.2 Å/min di MgO. Angolo di incidenza Mg: 45°.

Deposizione MgO su provino ad incidenza normale (02/10/09)

pre-trattamento del substrato di MgO per sputtering Ar+ 15 min. 600 eV 10 mA a incidenza normale (vedi punto precedente). Deposizione Mg @ 345 °C @ RT P O2 = 5e-7 torr a incidenza normale (campione su cuneo 45°); rate misurata dalla bilancia è di 4.32 Å/min di Mg; tempo di deposizione 260 min; misura spessore con profilometro: 1550 ± 30 Å di MgO, corrispondenti ad una rate di 5.9 ± 0.1 Å/min di MgO.

Deposizione MgO su PMMA/Cr/MgO (12/10/2009)

substrato a RT, preparato come riportato sopra; deposizione Mg @ 345 °C; P O2 = 5e-7 torr a incidenza normale (campione su cuneo 45°); rate bilancia 4.5 Å/min; tempo deposizione = 59 min 19 sec, corrispondente a 35 nm nominali di MgO.

Rimozione PMMA con remover a base di NMP (Shipley 1165) (15/10/2009)

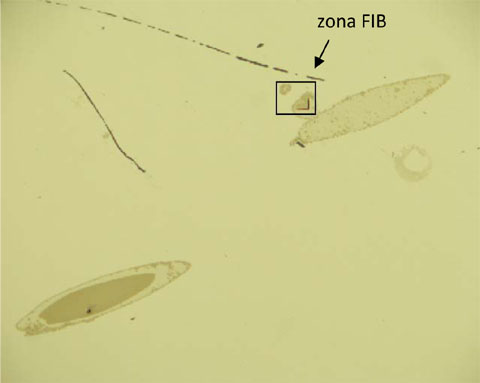

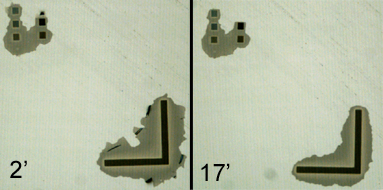

Bagno e ultrasuoni a 80 °C per diversi tempi (vedi figura); risciacquo in DI; N2 blow; la procedura non riesce a rimuovere il PMMA in prossimità delle zone lavorate al FIB.

Il PMMA viene invece rimosso quasi dappertutto, escluse le zone lavorate al FIB e due zone ellittiche allungate, simili in dimensione ed orientazione (vedi figura).

Protezione del PMMA con uno strato di Cr (27/10/2009)

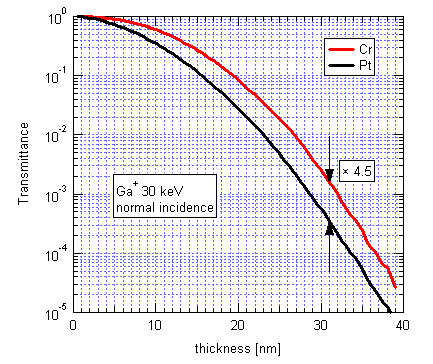

Si lavora sull'ipotesi che la non completa rimozione del PMMA intorno alle zone irraggiate con il FIB sia dovuta ad un effetto di irraggiamento da parte delle "code" del fascio FIB. Si decide quindi di proteggere il PMMA con uno strato di Cr in grado di fermare una buona parte degli ioni Ga+. Una simulazione SRIM (vedi figura) mostra che qualche decina di nm di Cr sono sufficienti a bloccare gran parte degli ioni. L'utilizzo di Pt anzichè Cr consentirebbe di ridurre lo spessore dello strato di un fattore 4.5, a parità di potere protettivo.

Utilizzando le procedure descritte qui sopra, fabbrichiamo n. 2 campioni così costituiti:

- campione A: 35 nm Cr (strato protettivo) / 35 nm PMMA / 35 nm Cr / MgO(001). La trasmittanza dello strato protettivo di Cr è 2e-4 per ioni Ga a 30 keV.

- campione B: 15 nm Cr (strato protettivo) / 35 nm PMMA / 35 nm Cr / MgO(001). La trasmittanza dello strato protettivo di Cr è 0.28 per ioni Ga a 30 keV.

I due campioni sarano successivamente lavorati al FIB per ricavare le fenditure nei tre strati depositati.

Rimozione PMMA protetto con Cr (29/10/2009)

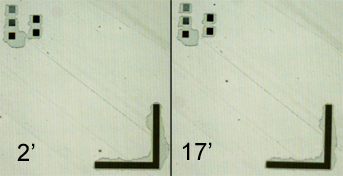

Remover a base di NMP (Shipley 1165) in bagno e ultrasuoni a 80 °C per i tempi indicati in figura; risciacquo in DI; N2 blow. I pattern FIB sono stati realizzati nelle stesse condizioni di quelli sui campioni precedenti. Qui però i tre pattern di sinistra sono stati ottenuti con una corrente ionica di 26 pA, i due della fila di destra con una corrente di 9 pA (questi ultimi come i precedenti campioni). La dose ionica per pattern rimane la stessa.

Di nuovo la procedura non riesce a rimuovere tutto il PMMA nelle zone intorno ai pattern FIB. L'aumento di spessore di Cr diminuisce la zona danneggiata ma non la elimina. La variazione di corrente (a parità di dose ionica) non modifica l'estensione del danno.

Possibili alternative al PMMA (2/11/2009)

Un materiale alternativo al PMMA in questa applicazione deve avere le seguenti caratteristiche:

- deve essere facilmente rimosso per wet-etching (per avere il lift-off dello strato di MgO) da un opportuno agente chimico;

- l'agente chimico non deve attaccare nè il Cr, nè l'MgO.

Con riferimento a J. MEMS, 12(2003)761, due possibili alternative sono:

- materiale: Al; etcher: diluted aqua regia (3HCl : 1 HNO3 : 2 H2O); etching rate 600 nm/min;

- materiale: Al; etcher: diluted KOH (30%, 80 °C); etching rate 12.9 um/min;

- materiale Cu; etcher: APS 100 from Transene (15-20% ammonium persulfate, i.e. (NH4)2S2O8 in H2O); etching rate 2500 nm/min.

Entrambe le soluzioni hanno etching rate molto elevata per il metallo target (bastano pochi secondi per rimuovere 35 nm di metallo), ma nulla per il Cr. Non si hanno informazioni sull'etching rate del MgO.

Piano per la verifica della etching rate su MgO (09/11/2009)

Scartiamo la soluzione a base di aqua regia, perchè sembra che sia attiva anche su MgO (vedi K. Sangwal el al. J. Mat. Sci. 13(1978)1977; Kristall und Technik 13(1978)1407; M.F. Suárez el al. J. Chem. Phys. B 102(1998)7156). Per la verifica della soluzione a base di KOH occorre preparare una hard mask. Si potrebbe procedere come segue.

- maschera a pennarello su substrato MgO

- deposizione di 5 nm di Cr su MgO (promozione dell'adesione)

- deposizione di 30 nm di Pt su MgO (hardmask per soluzioneKOH)

- lift-off del Pt e misura dello spessore del film

- etching in KOH 30% per qualche decina di minuti

- misura della profondità dello scavo, AFM

Per la soluzione di ammonium persulfate, non c'è bisogno di hard mask. Si può mascherare il substrato di MgO con gocce di fotoresist, eseguire l'etching, rimuovere il fotoresist e misurare l'eventuale etching rate.