Materiale del substrato: Si(100) n/PH, 2300-4000 Ohm · cm, spessore 300 µm, ossidato con 6785 Å HTO.

Prepariamo n. 2 substrati (A e B) 10 × 10 mm ed applichiamo resist CSAR62 (SX AR-P 6200/2) a 4000 rpm (accelerazione 1000 rpm/s, durata 42 s).

Softbake a 150 °C per 3 min su hotplate.

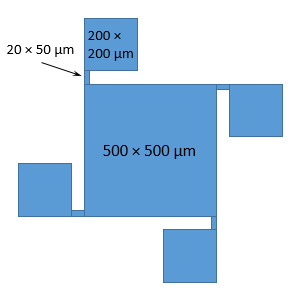

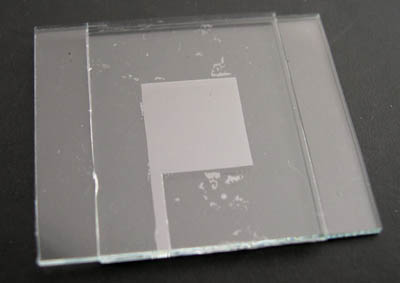

Ogni substrato viene impressionato con EBL a 70 µC/cm², 20 kV, corrente 1.17 nA, step size 0.4 µm con la seguente geometria:

Sviluppo a temperatura ambiente (22 °C) con X AR-600-54/6 per 60 s, stop con AR-600-60 per 30 s, blow dry con N2.

Spessore resist sviluppato misurato con profilometro: 197 nm.

Campione A metallizzato in metallizzatore termico con 9.2 mg di Al (~ 230 A). Spessore evaporato misurato con profilometro: 64.2 nm.

Campione B metallizzato in metallizzatore termico con 26 mg di Al (~ 230 A). Spessore evaporato misurato con profilometro: 221.5 nm.

Il liftoff del resist avviene in due fasi:

- soak in remover AR 300-72 (NEP) a 80 °C per 5 min. Dopo questa fase il film di Al è ancora integro ed aderente al substrato, ma appare corrugato.

- bagno in ultrasuoni per 3 min (potenza 99%, temperatura 80 °C). In questa fase il film di Al viene effettivamente rimosso.

Resistenza superficiale misurata con probe station e Keithley 2400, probe tips in W, 10 mA. Campione A: 0.826 Ohm per square; campione B: 0.142 Ohm per square.

Trascurando l'ossidazione del film di Al evaporato, cioè assumendo che lo spessore misurato del film coincida con quello dello strato metallico, possiamo calcolare la resistività del materiale. Campione A: 5.34 µOhm · cm; campione B: 3.15 µOhm · cm. La discrepanza fra questi due valori indica che l'ipotesi non è corretta.

Assumendo invece che:

- un certo spessore del film evaporato si sia trasformato in ossido di Al, cioè che lo spessore misurato sia la somma di uno spessore di ossido (con resistività infinita) più uno spessore metallico (con resistività finita);

- lo spessore di ossido sia uguale per i campioni A e B;

- la finita resistività della parte metallica sia uguale per i campioni A e B.

Queste tre assunzioni sono compatibili con uno spessore di ossido di Al pari a 31.5 nm, quindi con spessori del film metallico pari a 32.7 nm e 190 nm, rispettivamente per i campioni A e B. Con questi spessori, la resistività del film risulta essere pari a 2.70 µOhm · cm, da confrontarsi con il valore di letteratura pari a 2.65 µOhm · cm.