Estratto vetro con titania sintarizzata da camera a guanti. Immerso vetro in soluzione colorante in una bottiglia con collo largo a vite, subito richiusa e avvolta in carta stagnola. Inizio immersione ore 0.30. Fine immersione ore 11.00 (10h 30 min).

Category: Laboratory logbook

Appunti di laboratorio, descrizioni dettagliate di processi ed esperimenti.

Preparazione vetri FTO per cella DSSC

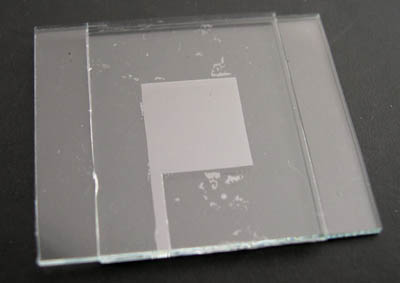

Tagliato n. 1 vetro FTO 50 × 50 × 2 mm (Solaronix TCO22-7) in quattro pezzi 25 × 25 × 2 mm usando speciale scriber. Lavati due pezzi in IPA e ultrasuoni per 5 min e conservati in IPA. Estratto un pezzo, asciugato con N2. Preparata maschera 12 × 12 mm in blue tape low tack (spessore 69 µm misurato con profilometro) e spalmata pasta in TiO2 preparata nel 2011. Firing a 450 °C per 20 min in forno. Questo vetro viene conservato in camera a guanti per successivo assemblaggio. Estratto da IPA secondo pezzo, asciugato con N2. Pennellato con soluzione Pt (Solaronix Platisol T) in luce gialla, trasferito al forno in capsula Petri avvolta in carta stagnola. Firing a 450 °C per 20 min in forno. Questo vetro con catalizzatore in Pt viene conservato in camera a guanti avvolto in stagnola per successivo assemblaggio.

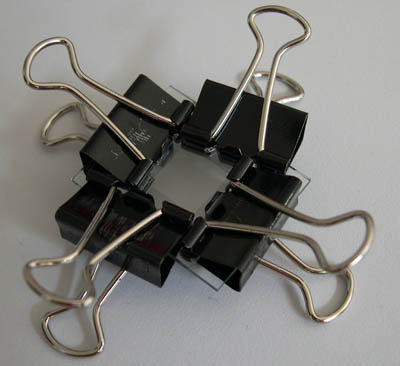

Aggiornamento sealing della cella

Dopo ulteriori esperimenti si conclude che per fissare la guarnizione si usa l'hotplate a 160 °C e 30" (invece che 130 °C e 5 min), usando la sovrapposizione di cella, tre vetrini e peso in alluminio su wafer da 4" come da post precedente. Per ridurre le bolle d'aria si stringe la cella con quattro paper clips e si mette in forno a convezione a 100 °C per 10-15 min.

Il risultato dopo il riscaldamento in forno è soddisfacente.

Preparazione soluzione colorante

Sciolti 58.5 mg di colorante N719 (Sigma Aldrich n. 703214) in 146 ml di metanolo electronic grade. Per la pesatura usata bilancia di precisione di Facci. Trasferita la soluzione in bottiglia in pyrex da 250 ml con tappo. Messa su agitatore magnetico dalle ore 17.30 alle 0.30 (7 ore) a 500 rpm. La soluzione ottenuta ha un titolo di 3e-4 M. È sensibile all'umidità e alla luce. La bottiglia viene etichettata e avvolta in carta stagnola.

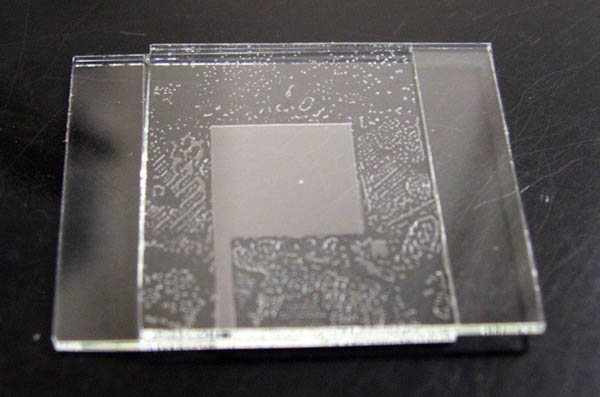

Sealing cella DSSC

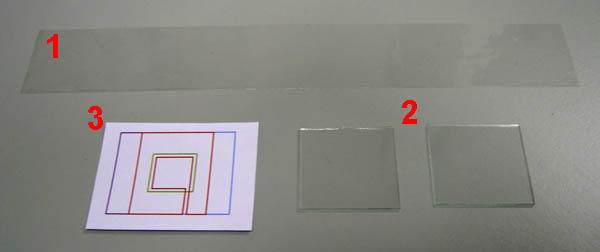

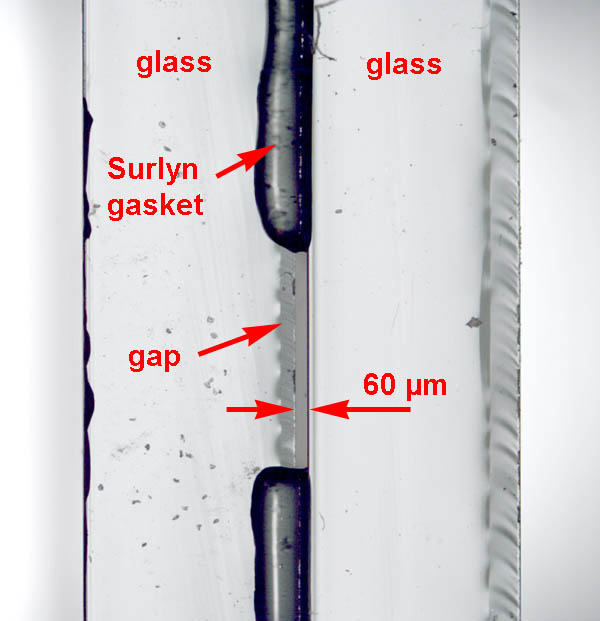

Materiali: materiale sigillante: foglio Meltonix 1170-60PF (resina Surlyn della Dupont), spessore nominale 60 µm, protetto da un foglio protettivo; materiale per la cella: n. 2 vetrini per microscopio, tagliati a misura 26 × 26 mm; disegno in scala 1:1 della guarnizione.

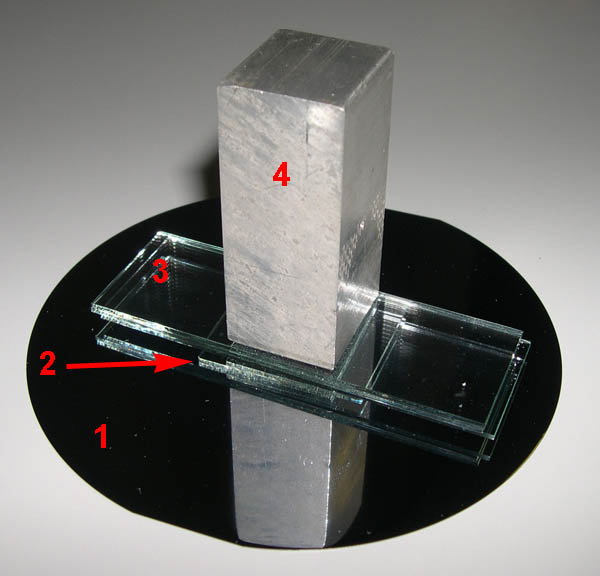

Procedura: si fissa con scotch il foglio di materiale sigillante sul disegno in scala 1:1 della guarnizione. C'è il problema di individuare il lato protetto dal film di protezione che è indistinguibile da quello della guarnizione. Si ritaglia il sigillante con il cutter. Si posiziona il vetrino inferiore su un wafer da 4". Si posiziona la guarnizione ritagliata sul vetrino inferiore con il foglio protettivo rivolto verso l'alto. Si sovrappongono tre vetrini per microscopio ed un peso di alluminio.

Si scalda il tutto sulla hotplate a 130 °C per 30". Si rimuove il foglio protettivo. Si sovrappone il vetrino superiore. Si sovrappongono tre vetrini per microscopio e il peso in alluminio e si ripete il riscaldamento a 130 °C per 5 min. Si rivolta la cella e si ripete il riscaldamento a 130 °C per altri 5 min, sempre sovrapponendo tre vetrini ed il peso in alluminio. Qualche bolla d'aria rimane intrappolata fra le guarnizioni, ma non si evidenziano possibili vie di fuga per l'elettrolita.

Per eliminare le bolle d'aria bisognerebbe provare con il vuoto, magari scaldando. L'osservazione al microscopio della cella in sezione in corrispondenza del canale mostra che la distanza fra i due vetri che costituiranno gli elettrodi è di 60 µm.

Domani riempimento con elettrolita/solvente e test di tenuta della cella.

Assemblaggio cella DSSC – 1

Calibrazione sputtering rate per deposizione 25 nm Pt su vetro FTO per controelettrodo. Montaggio sorgente 1" in posizione centrale. Altezza 73 mm dalla baseplate camera allo snodo. Pressione di lavoro 8 mTorr, DC 409 V 0.07 A (power 3.2 %). Evaporazione 20 min @ RT, 12 rpm. Deposizione provino su vetro con mascheratura in blue tape. Spessore effettivo misurato con profilometro: 1470 ± 20 Å, corrispondente a 1.22 Å/s reali. Per avere 25 nm occorrono quindi 3' 25". La QCM misura zero sia a shutter aperto che chiuso. Vista dalla QCM la sorgente è abbastanza angolata, ma non tanto da non leggere nulla. Da capire.

Passo successivo: sealing della cella con vetri da miscroscopio di prova.

deposizione photoresist non esposto (superlente)

procedura

- lavaggio stack superlente preparata il 15/12/2010 con remover 1165 (80 °C) 5 min, getto DI 1 min, ACE (80 °C) 5 min, IPA e asciugatura con N2

- disidratazione su hotplate a 115 °C per 5 min.

- coat con fotoresist S1805 diluito (per preparazione vedi procedura 2)

- puddle su tutto il campione

- 10 sec a 900 RPM compresa accelerazione

- 30 sec a 4000 RPM

- softbake 1 min @ 115 °C su hotplate

- esame al microscopio AFM

risultato: tra breve.

Esposizione superlente – 03

procedura

- lavaggio stack superlente preparata il 15/12/2010 con remover 1165 (80 °C) 5 min, getto DI 1 min, ACE (80 °C) 5 min, IPA e asciugatura con N2

- disidratazione su hotplate a 115 °C per 5 min.

- coat con fotoresist S1805 diluito (per preparazione vedi procedura 2)

- puddle su tutto il campione

- 10 sec a 900 RPM compresa accelerazione

- 30 sec a 4000 RPM

- softbake 1 min @ 115 °C su hotplate

- esposizione 20 sec @ 15 mW/cm2 = 150 mJ su CI2

- sviluppo in MF-321 per 60 sec

- risciacquo sotto DI corrente per 60 sec

- asciugatura in N2

- esame al microscopio AFM

risultato: tra breve.

Esposizione superlente – 02

procedura

- lavaggio stack superlente preparata il 15/12/2010 con remover 1165 (80 °C), ACE (80 °C), IPA e asciugatura con N2

- disidratazione su hotplate a 115 °C per 5 min.

- coat con fotoresist S1805 diluito (per preparazione vedi procedura 2)

- puddle su tutto il campione

- 10 sec a 900 RPM compresa accelerazione

- 30 sec a 4000 RPM

- softbake 1 min @ 115 °C su hotplate

- esposizione 10 sec @ 15 mW/cm2 = 150 mJ su CI2

- sviluppo in MF-321 per 60 sec

- risciacquo sotto DI corrente per 60 sec

- asciugatura in N2

- esame al microscopio AFM

risultato: sottoesposizione - si proverà con 20 sec @ 15 mW/cm2 = 300 mJ su CI2.

Esposizione superlente – 01

procedura

- lavaggio stack superlente preparata il 15/12/2010 con ACE (80 °C), IPA e asciugatura con N2

- disidratazione su hotplate a 115 °C per 5 min.

- coat con fotoresist S1805 diluito (per preparazione vedi procedura 2)

- puddle su tutto il campione

- 10 sec a 900 RPM compresa accelerazione

- 30 sec a 4000 RPM

- softbake 1 min @ 115 °C su hotplate

- esposizione 40 sec @ 15 mW/cm2 = 600 mJ su CI2

- sviluppo in MF-321 per 60 sec

- risciacquo sotto DI corrente per 60 sec

- asciugatura in N2

- esame al microscopio AFM

risultato: esposizione eccessiva - prossimo tentativo alla dose di 10" @ 15 mW/cm2 CI2.