introduzione

Nel febbraio 2005, il centro S3, sentendo la necessità di dotarsi di un sistema per la microfabbricazione di strutture litografiche da affiancare ai laboratori esistenti (FIB, Nano-Mask, Sesamo, Bio-Lab, LowTemp Mag.), ha destinato un finanziamento di € 20.000,00 (fondi JEF, 2/2/2005) all' "upgrade di strumentazione già esistente e disponibile" (riferendosi al laboratorio fotolitografico installato presso il Dipartimento di Fisica), operazione coordinata da Alessandro di Bona, insieme ad un gruppo di lavoro composto da Elena Angeli, Andrea Candini, Paolo Facci e Marco Affronte.

Il laboratorio fotolitografico è stato messo a disposizione del centro S3 a partire dal mese di gennaio 2005. Le apparecchiature presenti, acquistate dal prof. Filippo Nava nel 1993, sono state trovate in buono stato ed hanno quindi richiesto minimi interventi di manutenzione per essere nuovamente operative. I materiali di consumo invece, avendo superato abbondantemente la loro data di utilizzo, sono stati smaltiti. Le principali apparecchiature del laboratorio sono:

| apparecchiatura |

descrizione |

| mask aligner Karl Suss MA6 |

È uno strumento opto-meccanico di precisione che consente di allineare le strutture precedentemente fabbricate sul substrato con una fotomaschera contenente nuove strutture da sovraimporre al substrato. |

| cappa a flusso laminare classe 100 |

È un banco di lavoro per effettuare i trattamenti chimici necessari alle operazioni litografiche. Garantisce contemporaneamente la sicurezza dell'operatore e la sostanziale assenza di particelle contaminanti. |

| impianto per la produzione di H2O deionizzata |

Fornisce acqua di elevata purezza al banco di lavoro. |

| spin coater Zelpro |

Viene utilizzato per depositare spessori ben determinati di resine di varia natura (principalmente fotoresist). |

| forno a convezione |

Serve ad eseguire particolari trattamenti termici sui substrati e sulle resine. |

| diamond scriber Karl Suss HR 100 |

Incide il substrato con una forza controllata, permettendo di separare il wafer nei diversi chip |

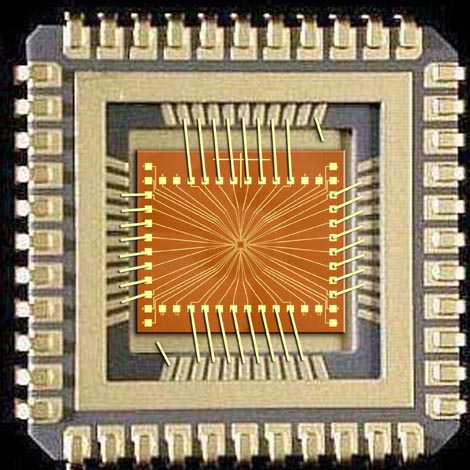

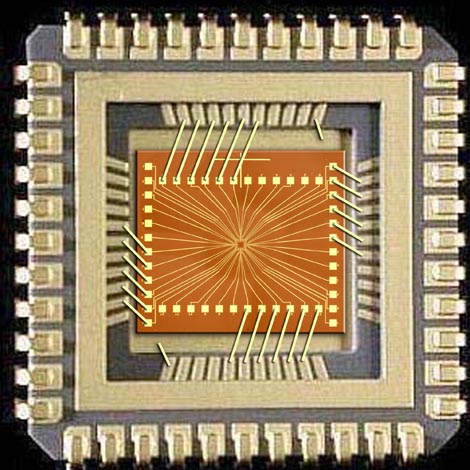

| wedge bonder K&S |

Collega elettricamente il chip ai contatti del chip carrier, usando un filo di Au del diametro di 20 µm. |

Il laboratorio contiene anche un sistema per la produzione di aria compressa oil-free ed un impianto per la distribuzione di N2, entrambi funzionali alle apparecchiature del laboratorio.

spese per materiale inventariabile

I principali investimenti del laboratorio sono qui di seguito descritti:

- Microscopio ottico di buona qualità per l'analisi di routine del fotoresist. Tale analisi è necessaria per la regolazione dei parametri di processo e viene eseguita durante alcune fasi critiche della fabbricazione, da cui la necessità di avere uno strumento installato presso il laboratorio stesso. Il costo dello strumento (€ 18.116,82 ) avrebbe esaurito quasi completamente il finanziamento disponibile. L'acquisto è stato reso possibile ripartendo il costo su vari fondi (Stefano Frabboni 44%, JEF 32%, Marco Affronte 24%).

- Messa in sicurezza del laboratorio, con l'acquisto di un armadio per infiammabili liquidi e solidi secondo norme DIN 12925-1. La maggior parte dei reagenti chimici per la pulizia del substrato e per il processo litografico rientra in questa categoria di sostanze.

- Interventi di manutenzione sul mask aligner. 1) l'aria compressa "oil-free" necessaria al funzionamento del mask aligner, veniva originariamente fornita da due compressori, ora non più operativi nè riparabili. Si è quindi reso necessario l'acquisto di un nuovo compressore d'aria. 2) l'ottica per l'allineamento della maschera non disponeva di un ingrandimento sufficiente. Si è acquistato un obiettivo di maggiore ingrandimento. 3) sono state progettate e acquistate due fotomaschere per la riproduzione di i) strutture magnetoresistive; ii) sonde di Hall; iii) contatti per misure elettriche.

La tabella che segue riporta in maggiore dettaglio le spese di investimento per il laboratorio fotolitografico.

| materiale inventariato |

ditta |

importo |

| microscopio ottico(*) |

Remet |

€ 5.839,14 |

| armadio di sicurezza |

Incofar |

€ 2.710,00 |

| compressore d'aria |

Bertacchini |

€ 2.220,00 |

| n. 2 fotomaschere da 4", Cr/glass |

Adtek |

€ 1.590,00 |

| obiettivo 20X BF |

Remet |

€ 1.488,00 |

| totale |

|

€ 13.847,14 |

(*) solo quota del 32% di € 18.116,82 a carico dei fondi JEF

spese per materiale di consumo

Le principali spese per materiale di consumo sono state quelle relative ai reagenti (fotosensibili e per la pulizia del substrato), alla dotazione di laboratorio per la manipolazione e conservazione dei substrati (labware, dippers, contenitori) e ai substrati stessi (wafer da 2" di Si (100), con 700 nm di ossido termico). Il workholder riscaldato viene utilizzato insieme al wedge bonder messo a disposizione da Filippo Nava, attualmente installato presso il Low Temp. Lab. di Marco Affronte.

La tabella che segue riporta in dettaglio le spese sostenute per l'acquisto dei materiali di consumo:

| materiale di consumo |

ditta |

importo |

| fotoresist, LOL, developer, remover |

Amira |

€ 1.752,00 |

| labware in PTFE, ecc... |

Jeol Italia |

€ 1.557,60 |

| n. 50 wafer 2" Si (100) |

Siltronix |

€ 1.050,00 |

| wafer dippers |

Entegris, Inc. |

€ 1.026,30 |

| reagenti "electronic grade" |

Sigma-Aldrich |

€ 550,44 |

| materiale per workholder riscaldato |

RS Components |

€ 539,54 |

| contenitori per singolo wafer |

Entegris, Inc. |

€ 457,00 |

| n. 3 bombole da 50 litri di N2 |

Rivoira |

€ 114,50 |

| piccole spese |

|

€ 86,50 |

| totale |

|

€ 7.133,88 |

quadro generale delle spese finora sostenute

Il finanziamento iniziale di € 20.000,00 è stato quindi completamente utilizzato, due terzi in investimento (non conteggiando i contributi di Stefano Frabboni e Marco Affronte per l'acquisto del microscopio) ed un terzo in materiale di consumo, come mostra la seguente tabella:

| voce di spesa |

fraz. del totale |

importo |

| materiale inventariato |

66% |

€ 13.847,14 |

| materiale di consumo |

34% |

€ 7.133,88 |

| totale |

100% |

€ 20.981,02 |

primi risultati

Dopo una prima fase di manutenzione e verifica dell'operatività delle singole apparecchiature, l'attività del laboratorio litografico si è articolata in due direzioni:

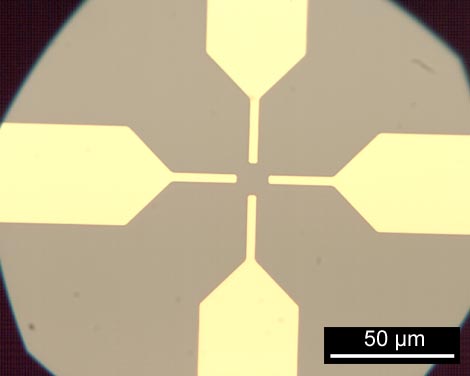

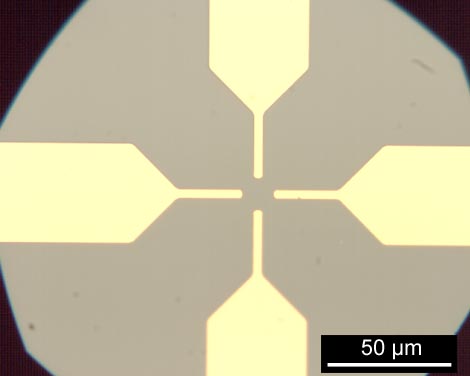

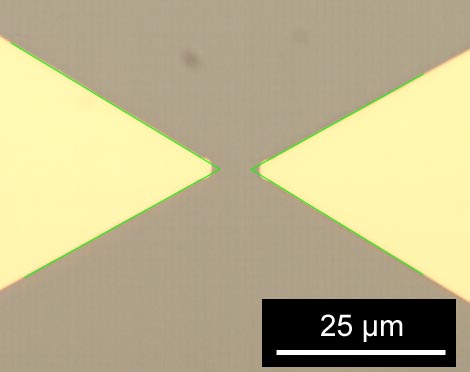

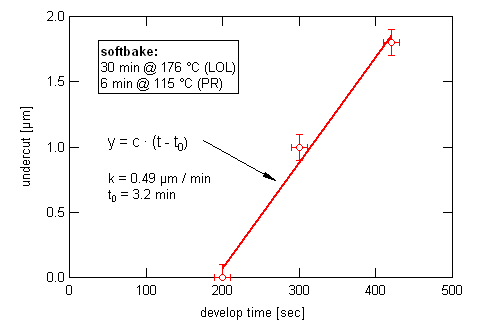

- Fabbricazione di contatti metallici su SiO2 con dimensione minima delle strutture di 2 µm. Sono stati messi a punto i parametri di processo per la deposizione di fotoresist con profilo di tipo "undercut", che consente di evaporare strati metallici attraverso le aperture del fotoresist, il quale viene successivamente rimosso insieme alle parti metalliche non desiderate (processo di lift-off). Il profilo con "undercut" è stato ottenuto mediante un processo a due strati di resist (bi-layer resist process), che dà risultati ottimali dal punto di vista della morfologia delle strutture metalliche ottenute. Questa attività ha avuto come scopo primario quello di dimostrare le potenzialità e la funzionalità del laboratorio, verificando l'operatività di tutte le apparecchiature e dei materiali coinvolti nel processo di fabbricazione. Come risultato "secondario", questa prima fase ha prodotto contatti elettrici di buona qualità , conformi alle specifiche della fotomaschera utilizzata, con un buon grado di riproducibilità ed un "througput" ragionevole (8 substrati contenenti 4 serie di contatti ciascuno in due giorni). Questi primi contatti saranno utilizzati per misure di trasporto in film Lamgmuir-Blodgett di CdS. È in previsione anche la fabbricazione di sonde di Hall in Bi e di strutture magnetoresistive in permalloy.

- Pubblicazione dei risultati ottenuti sul weblog del laboratorio litografico di S3, con lo scopo di documentare l'attività del laboratorio in una forma facilmente accessibile a chiunque ne sia interessato. Basato su software di pubblico dominio, il weblog serve sia da "logbook" (dove vengono annotate le procedure operative, i parametri di processo, lo stato di funzionamento delle apparecchiature, il diario degli esperimenti, ecc...), che da "bacheca" per la presentazione dei risultati e delle potenzialità del laboratorio stesso.

Il passo successivo sarà quello di utilizzare come substrati wafer interi di diametro 2" anziché frammenti di wafer, allo scopo di aumentare ulteriormente il numero di strutture prodotte e di semplificare la procedura di fabbricazione.

previsione di spesa per l'ultimo trimestre 2005 e per il futuro

Per completare la dotazione del laboratorio fotolitografico sono necessari alcuni ulteriori investimenti e spese per materiale di consumo, che non è stato possibile fare in questa prima fase. L'elenco che segue descrive i diversi interventi richiesti e ne riporta il costo approssimativo e la priorità.

- vasca ad ultrasuoni e piastra riscaldante. Sono indispensabili per la pulizia dei substrati e in alcune fasi critiche del processo litografico. Attualmente vengono utilizzate quelle gentilmente prestate rispettivamente da Marco Affronte e da Roberto Biagi.

costo previsto: € 1.600,00

priorità: alta

- vetreria per il processo di wafer da 2". Processare wafer interi, oltre a produrre un maggior numero di chip, migliora la qualità delle strutture litografiche, perché il taglio del substrato introduce inevitabilmente una contaminazione della superficie del wafer che è difficilmente eliminabile con procedimenti di pulizia successivi. Occorre quindi attrezzare il laboratorio con vetreria in grado di processare wafer da 2" (50 mm di diametro) interi.

costo previsto: € 2.500,00

priorità: alta

- materiali di consumo. Il processo di fabbricazione prevede l'utilizzo di reagenti chimici di tipo "electronic grade", cioè contenenti un basso numero di particelle estranee, che sono relativamente costosi rispetto ai normali reagenti di tipo "analitico", oltre a reagenti fotosensibili specifici del processo litografico, anch'essi abbastanza costosi e soggetti a data di utilizzo.

costo previsto: € 4.000,00

priorità: per ora media, ma alta quando finiranno le scorte

- telecamera CCD per mask aligner. La telecamera originariamente in dotazione al mask aligner non è più funzionante e dovrebbe essere sostituita. Ciò non pregiudica l'operatività dello strumento in quanto l'allineamento può essere fatto osservando il substrato attraverso gli oculari del microscopio, ma le operazioni risultano più difficili e affaticanti per la vista dell'operatore. La sostituzione richiede anche l'acquisto di un'ottica di riduzione dell'ingrandimento, in quanto telecamere con sensore da 2/3" come l'originale non sono più in commercio.

costo previsto: € 1.300,00

priorità: media

- forno sotto vuoto. L'adesione dei fotoresist al substrato è ovviamente un parametro critico del processo litografico. È noto che minime quantità di H2O adsorbite sulla superficie del substrato riducono notevolmente l'adesione del fotoresist. Per questo motivo si ricorre alla tecnica del "priming" con HMDS (hexamethildisilazane), che depositato sul substrato, ne riduce l'assorbimento di umidità . Chiaramente il tempo che trascorre fra la disidratazione (che viene fatta in forno) ed il priming deve essere il più breve possibile. Facendo la disidratazione in un forno convenzionale come quello attualmente operativo presso il laboratorio litografico, il tempo che trascorre fra l'estrazione ed il priming è dell'ordine del minuto. Questo tempo viene effettivamente eliminato se la disidratazione ed il priming vengono fatti all'interno di un forno a vuoto, dove il substrato viene esposto a vapore di HMDS prima dell'estrazione.

costo previsto: € 3.500,00

priorità: bassa

Il costo degli interventi urgenti (vasca ultrasuoni, piastra riscaldante e vetreria) ammonta a € 4.100,00, quelli meno urgenti (telecamera) a € 1.300,00, a cui si aggiungono circa € 4.000,00 per il mantenimento delle scorte durante l'anno successivo. Queste spese sono necessarie per garantire l'operatività del laboratorio fotolitografico, così come è stata descritta, nel prossimo futuro. Gli eventuali costi per l'acquisto di fotomaschere per applicazioni specifiche non è incluso in questa previsione. Si può stimare un costo di € 400,00 per fotomaschere da 4" con risoluzione di 2 µm, circa il doppio se è necessaria la risoluzione sub-micrometrica. Rimane da considerare l'opportunità di effettuare l'investimento a priorità bassa (forno a vuoto, € 3.500,00). La tabella che segue riassume i costi e le priorità degli interventi che si renderanno necessari nel prossimo futuro.

| intervento |

priorità |

costo |

| strumentazione da restituire e vetreria per il processo di wafer da 2" |

alta |

€ 4.100,00 |

| telecamera e ottica di riduzione ingrandimento |

media |

€ 1.300,00 |

| reagenti e consumabili per il secondo anno |

bassa(*) |

€ 4.000,00 |

| forno a vuoto per la disidratazione dei substrati |

bassa |

€ 3.500,00 |

| fotomaschere |

secondo necessità |

€ 400,00 - 800,00 cad. |

(*) fino all'esaurimento delle scorte, poi alta

conclusioni

Il laboratorio litografico è ora in grado di produrre strutture litografiche di buona qualità su frammenti di wafer da 25 mm di lato. La dimensione minima ottenuta è conforme alle strutture della fotomaschera (2 µm), ma non ci sono ragioni per dubitare del fatto che sia possibile riprodurre anche strutture di dimensioni submicrometriche (> 0.8 µm). Il finanziamento assegnato nel febbraio 2005 (fondi JEF, € 20.000,00) è ora completamente esaurito, ma sono state acquistate scorte di reagenti e materiale di consumo che consentiranno il funzionamento del laboratorio ancora per alcuni mesi. Sono stati indicati, in ordine di priorità, alcuni interventi da fare nel prossimo futuro, che dovrebbero ulteriormente migliorare la qualità delle strutture litografiche e la produttività del laboratorio.