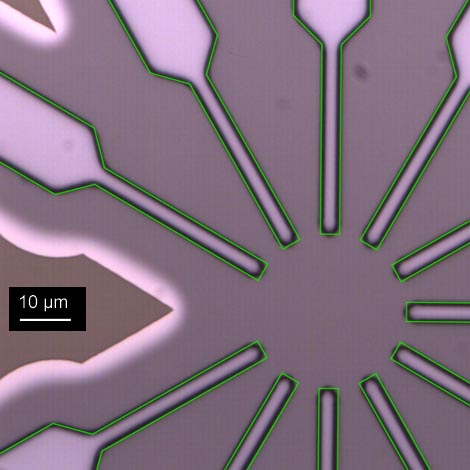

Deposizione, impressione e sviluppo di fotoresist con undercut per litfoff con Au/Cr

Substrato: wafer Si con ossido nativo, diametro 1.5", spessore 300 µm (circa)

Pulizia del substrato usando procedura RCA:

- lavaggio in TCE + azione meccanica con swab in schiuma (RS)

- lavaggio in ACE, 3' in vasca ultrasuoni

- lavaggio in IPA, 3' in vasca ultrasuoni

- lavaggio in DI, asciugatura con N2

- lavaggio in soluzione SC-1, 10' in bagnomaria a 75 °C

- lavaggio in DI:HF (50:1) per 15"

- lavaggio in DI, 5'

- lavaggio in soluzione SC-2, 10' in bagnomaria a 75 °C

- lavaggio in DI, 5'

- asciugatura con N2

Disidratazione del substrato: 15' in forno a convezione a 150 °C

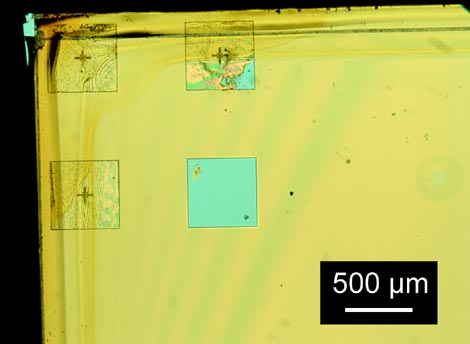

Priming con HMDS: il substrato viene rapidamente estratto dal forno e chiuso in una capsula di Petri, facendo cadere all'interno del coperchio 2-3 gocce di HMDS (usare una pipetta usa-e-getta; estrarre la bottiglia dal frigo per tempo, per evitare l'assorbimento di umidità da parte dell'HMDS). Si lascia agire il vapore di HMDS per 3'. La seconda volta (5 agosto) si è osservata la formazione di frange di interferenza.

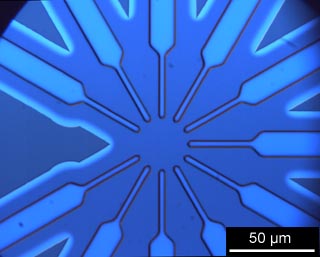

Spinning del LOL-1000 (Shipley) : si posiziona il wafer sul chuck dello spinner e si centra al meglio possibile; sia attiva il vuoto sotto il chuck e si chiude il coperchio dello spinner; usando una pipetta usa-e-getta, si prelevano circa 2 ml di LOL dalla bottiglia (estrarre la bottiglia dal frigo per tempo) e si ricopre completamente la superficie del wafer. Questa operazione è critica. Si attiva la rotazione dello spinner (2250 rpm) finché non si stabilizzano le frange d'interferenza.

Soft-bake del LOL: 5' in forno a convezione a 150 °C (alla luce dei risultati successivi e della letteratura, questo tempo è probabilmente insufficiente).

Spinning del fotoresist (Shipley Microposit S1813): si posiziona il wafer sul chuck dello spinner e si centra al meglio possibile; sia attiva il vuoto sotto il chuck e si chiude il coperchio dello spinner; usando una pipetta usa-e-getta, si prelevano circa 2 ml di fotoresist dalla bottiglia (estrarre la bottiglia dal frigo per tempo) e si ricopre completamente la superficie del wafer. Questa operazione è critica. Si attiva la rotazione dello spinner (3500 rpm) finché non si stabilizzano le frange d'interferenza.

Soft-bake del fotoresist: 1' in forno a convezione a 115 °C (secondo la letteratura Shipley, questo tempo è probabilmente insufficiente).

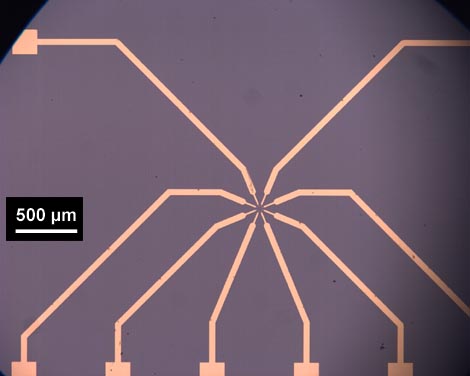

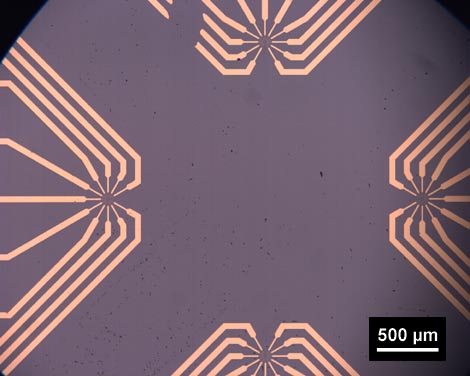

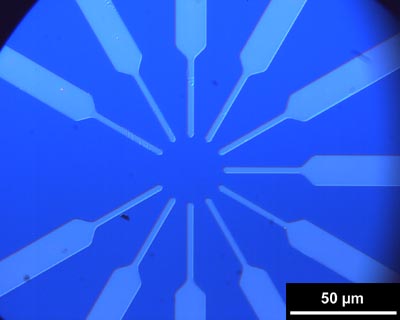

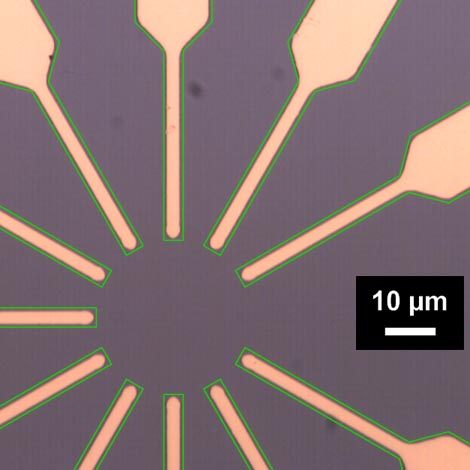

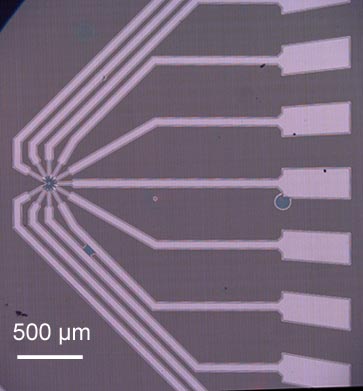

Esposizione del fotoresist: 10" @ 15 mW/cm^2, canale CI2 del mask-aligner Suss.

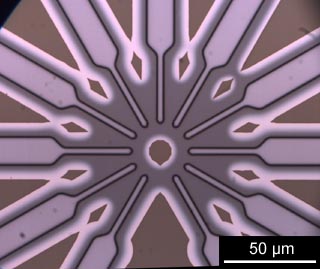

Sviluppo del fotoresist: Shipley Microposit MF 321, circa uno o due minuti a temperatura ambiente (26-27 °C). Non si è fissato un tempo preciso di sviluppo, ma si è osservato visivamente lo scioglimento delle parti esposte, fermandosi alla stabilizzazione (questo passaggio è probabilmente critico; occorre controllare accuratamente il tempo di sviluppo).

Lavaggio in DI, asciugatura con N2.

I due run del 4 e 5 agosto 2005 sono sostanzialmente simili. Le principali differenze vengono qui elencate:

- il 4 agosto le soluzioni SC-1 e SC-2 sono state preparate e termalizzate al momento del bisogno, mentre il 5 agosto sono state preparate in anticipo. Questo ha accorciato sensibilmente il tempo necessario a completare il run (c.a. 2 ore)

- il 4 agosto non si è ricoperto completamente il wafer con il LOL. Ciò ha causato una deposizione disuniforme di LOL (striscie radiali, parti non ricoperte). Abbiamo quindi nuovamente ricoperto il wafer con LOL liquido (la nostra impressione è che il LOL liquido depositato sul LOL spinned lo abbia sciolto) e ripetuto la procedura di spinning. Il risultato ottenuto è stato giudicato visivamente soddisfacente.

- il 4 agosto il portamaschere del mask-aligner non era ben fissato.